гост 8829—94 межгосударственный стандарт

ГОСТ 8829—94

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ИЗДЕЛИЯ

СТРОИТЕЛЬНЫЕ ЖЕЛЕЗОБЕТОННЫЕ

И БЕТОННЫЕ

ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ.

МЕТОДЫ

ИСПЫТАНИЙ НАГРУЖЕНИЕМ.

ПРАВИЛА ОЦЕНКИ

ПРОЧНОСТИ, ЖЕСТКОСТИ

И

ТРЕЩИНОСТОЙКОСТИ

Издание

официальное

Межгосударственная

научно-техническая комиссия

по

стандартизации, техническому

нормированию

и сертификации в

строительстве (МНТКС)

Москва

ГОСТ 8829-94

Предисловие

1

РАЗРАБОТАН Научно-исследовательским,

проектно-конструк-

торским и

технологическим институтом бетона и

железобетона

(НИИЖБ) Российской

Федерации

ВНЕСЕН Минстроем России

2

ПРИНЯТ Межгосударственной

научно-технической комиссией по

стандартизации, техническому нормированию

и сертификации в

строительстве (МНТКС) 17

ноября 1994 г.

За принятие

проголосовали

Наименование государства | Наименование органа государственного |

управления строительством | |

Азербайджанская Республика | Госстрой Азербайджанской Республики |

Республика Армения | Министерство градостроительства Республики Армения |

Республика Беларусь | Минстройархитектуры Республики Беларусь |

Республика Казахстан | Минстрой Республики Казахстан |

Кыргызская Республика | Минстрой Кыргызской Республики |

Республика Молдова | Департамент архитектуры и строительства Республики Молдова |

Российская Федерация | Минстрой России |

Республика Таджикистан | Госстрой Республики Таджикистан |

Республика Узбекистан | Госкомархитектстрой Республики Узбекистан |

Украина | Госкомградостроительства Украины |

3 ВЗАМЕН ГОСТ 8829-85

4 ВВЕДЕН В ДЕЙСТВИЕ в качестве

государственного стандарта

Российской

Федерации постановлением Госстроя России

от 17.07.97

№ 18-39

Настоящий стандарт

не может быть полностью или частично

воспроизве-

ден, тиражирован и

распространен в качестве официального

издания на

территории Российской

Федерации без разрешения Госстроя

России

Введение

Методы определения

контрольных нагрузок, исполь-

зованные

для оценки прочности, жесткости и

трещинос-

тойкости бетонных и

железобетонных изделий по резуль-

татам

их испытаний нагруженном, приведенные в

насто-

ящем стандарте, основаны на

требованиях нормативных

документов,

действующих на момент принятия данного

стандарта.

ГОСТ

8829-94

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ

ЖЕЛЕЗОБЕТОННЫЕ И

БЕТОННЫЕ ЗАВОДСКОГО

ИЗГОТОВЛЕНИЯ.

Методы испытаний

нагружением.

Правила оценки прочности,

жесткости и трещиностойкости

REINFORCED

CONRETE AND PREFABRICATED

CONCRETE BUILDING PRODUCTS.

Loading

test methods.

Assesment of strepgth, rigidity andS crack

resistance

Дата введения 1998-01-01

1 Область

применения

Настоящий стандарт распространяется на методы контрольных статических испытаний нагружением для оценки прочности, жесткости и трещиностойкости бетонных и железобетонных строительных изделий (далее — изделий) с ненапрягаемой и напрягаемой стальной арматурой, а также со смешанным армированием, изготовляемых из всех видов бетонов по ГОСТ 25192, кроме жаростойких.

Методы статических испытаний

и правила оценки их резуль-

татов,

приведенные в настоящем стандарте, должны

применяться

для изделии,

запроектированных для эксплуатации при

статичес-

ких нагрузках Допускается их

применять также для оценки проч-

ности,

жесткости и трещиностойкости изделий,

запроектированных

для эксплуатации при

переменных многократных нагружениях (нап-

ример, подкрановые балки, элементы

покрытий с подвесным транс-

портом и др.

)

Стандарт должен применяться

лабораториями, осуществляющи-

ми

контрольные статические испытания изделий

нагружением, а

также проектными

организациями, разрабатывающими

проектную

документацию, в которой

предусматриваются такие испытания. До-

пускается использовать методы испытании и

правила оценки проч-

ности, жесткости и

трещиностойкости изделий, установленные

в

настоящем стандарте, при проведении

исследовательских испыта-

ний вновь

проектируемых изделий.

2 Нормативные

ссылки

В настоящем стандарте

использованы ссылки на следующие стан-

дарты:

ГОСТ 166—89 Штангенциркули.

Технические условия

ГОСТ 577—68

Индикаторы часового типа с ценой деления

0,01 мм. Технические условия

ГОСТ 2405—88

Манометры, вакуумметры, мановакуумметры,

на-

поромеры, тягомеры и тягонапоромеры.

Общие технические усло-

вия

ГОСТ 10528—90

Нивелиры. Общие технические условия

ГОСТ 10529—96 Теодолиты. Общие технические

условия

ГОСТ 13015.1—81 Конструкции и

изделия бетонные и железо-

бетонные

сборные. Приемка

ГОСТ 13837—79 Динамометры

общего назначения. Технические

условия

ГОСТ 18105—86 Бетоны. Правила

контроля прочности

ГОСТ 25192—82 Бетоны.

Классификация и общие технические

требования

3 Определения

В настоящем

стандарте применены термины и определения

со-

гласно приложению Г.

4 Общие

положения

4.1 Испытания нагруженном

выполняются с целью комплексной

проверки обеспечения технологическими

процессами производства

изделий

требуемых показателей их прочности,

жесткости и трещи-

ностойкости,

предусмотренных в проектной документации

на эти

изделия. В результате испытаний

должны определяться фактичес-

кие

значения разрушающих нагрузок при

испытаниях изделий по

прочности (первая

группа предельных состояний) и

фактические

значения прогибов и ширины

раскрытия трещин под контрольной

нагрузкой при испытаниях по жесткости и

трещиностойкости (вто-

рая группа

предельных состояний).

4.2 Оценка прочности,

жесткости и трещиностойкости изделия

осуществляется по результатам испытаний на

основании сопостав-

ления фактических

значений разрушающей нагрузки, прогиба и

ширины раскрытия трещин под контрольной

нагрузкой с соответ-

ствующими

контрольными значениями, установленными в

проект-

ной документации на изделие.

4.3

Контрольные испытания нагружением

проводят по схемам,

предусмотренным в

проектной документации, перед началом

мас-

сового изготовления изделий, при

внесении в них конструктивных

изменений

или при изменении технологии изготовления,

вида и

качества применяемых материалов,

а также периодически в про-

цессе

производства изделий в соответствии с ГОСТ

13015.1.

Проведение предусмотренных в

настоящем стандарте контроль-

ных

испытаний изделий не освобождает

предприятие-изготовитель

от выполнения

в процессе производства операционного и

приемоч-

ного контроля изделий по

показателям, характеризующим их соот-

ветствие техническим требованиям,

установленным в стандартах и

проектной

документации на эти изделия.

4.4 Перечень

данных для проведения испытаний, которые

дол-

жны содержаться в проектной

документации на изделия, приведен в

приложении А.

5 Порядок отбора изделий

для испытаний

5.1 Отбор изделий для

испытаний следует производить в соот-

ветствии с требованиями стандартов или

проектной документации

на изделия

конкретных видов в количестве,

установленном этими

документами, но не

менее:

для испытаний, проводимых перед

началом массового изготов-

ления

изделий и в дальнейшем при внесении в них

конструктивных

изменений или при

изменении технологии изготовления, — 1

шт.;

для периодических испытаний (если их

проведение предусмот-

рено стандартами

и техническими условиями) — в соответствии

с

таблицей 1.

Таблица 1

В штуках

Число изделии, изготавливаемых в течение периода между испытаниями | Число образцов изделий, отбираемых для испытаний, не менее |

До 250 | 1 |

От 251 до 1000 | 2 |

» 1001 » 3000 | 3 |

» 3001 и более | 4 |

Примечание

— Период между испытаниями принимается

согласно стандарту

или проектной

документации на изделия

5.2 Для испытаний в

качестве образцов следует отбирать

изделия

одной марки, принятой по

согласованию с проектной организацией —

автором рабочих чертежей в качестве

представителя изделий данного

типа. При

числе образцов более одного в выборку

следует включать

изделия одной

марки.

6 Средства испытаний и

вспомогательные устройства

6.1 При

проведении испытаний для нагружения

следует исполь-

зовать оборудование,

обеспечивающее возможность опирания кон-

струкций и приложения к ним нагрузки по

заданной схеме и позво-

ляющее

производить нагружение с погрешностью не

более ± 5 %

величины контрольной

нагрузки.

Рекомендуется использовать для

нагружения гидравлические

прессы или

стенды с гидравлическими домкратами и

насосными

станциями, а также

механические рычажные установки, в

которых

нагружающие усилия получают за

счет массы штучных грузов, уло-

женных на

платформу установок или непосредственно на

испыты-

ваемый элемент, и пневматические

установки, в которых нагружаю-

щие

усилия обеспечиваются сжатым воздухом.

6.2

При использовании для нагружения штучных

грузов (метал-

лических чушек, бетонных

блоков) эти грузы должны быть предва-

рительно взвешены и замаркированы.

Погрешность взвешивания не

должна

превышать ± 0,1 кг. Допускается использовать

для нагруже-

ния емкости с водой, ящики с

песком или другими сыпучими мате-

риалами.

6.3 Для измерения усилий следует

применять манометры по ГОСТ

2405 и

динамометры по ГОСТ 13837. В качестве

динамометров до-

пускается применять

предварительно проградуированные по

дефор-

мациям распределительные

траверсы или металлические тяги, пере-

дающие нагружающее усилие на испытываемое

изделие.

6 4 Для измерения прогибов и

перемещений следует применять

измерительные приборы и инструменты с

ценой деления не более

0,1 мм.

Рекомендуется использовать:

— прогибомеры механические и электрические;

— индикаторы часового типа по ГОСТ 577;

— штангенциркули по ГОСТ 166;

—

нивелиры и теодолиты по ГОСТ 10528, ГОСТ 10529

6.5 Для измерения ширины раскрытия трещин

следует приме-

нять измерительные

микроскопы или лупы с ценой деления не бо-

лее 0,05 мм. Допускается использовать

металлические щупы

7 Порядок подготовки

к проведению испытаний

7 1 Испытания

изделий следует проводить при

положительной

температуре воздуха при

требуемой прочности бетона (устанавли-

ваемой согласно ГОСТ 18105), соответствующей

его классу по про-

чности, принятому в

проекте

Изделия, хранившиеся при

отрицательной температуре или пос-

тупившие на испытания непосредственно

после термовлажностной

обработки,

должны быть предварительно выдержаны не

менее од-

них суток в помещении при

температуре не ниже 15 °С

7.2 Схемы опирания и нагружения

72.1 Схемы опирания

и нагружения изделий при испытаниях

должны соответствовать установленным в

стандартах или в проек-

тной

документации на изделия.

7.2.2 Схему

опирания и нагружения изделия следует

выбирать

при проектировании таким

образом, чтобы она соответствовала ус-

ловиям работы изделия в конструкциях

зданий или сооружений на

стадии

эксплуатации и чтобы при испытаниях по этой

схеме дости-

гались контролируемые

предельные состояния.

Если при испытаниях

по одной схеме опирания и нагружения

нельзя проконтролировать все расчетные

предельные состояния из-

делия, то

следует предусматривать разные схемы

испытаний для

контроля разных

предельных состояний.

При проведении

испытаний, по согласованию с проектной ор-

ганизацией — разработчиком проектной

документации на изделия,

допускается:

— принимать схему опирания и

нагружения, отличающуюся от

указанной в

проектной документации (при условии, что

соотноше-

ния усилий в расчетных

сечениях будут такими же, как при расчете

конструкций);

— при наличии в проектной

документации двух схем испыта-

ния для

контроля разных предельных состояний

проводить соот-

ветствующие испытания

на одном изделии при выполнении необ-

ходимого усиления по месту разрушения

после испытания по пер-

вой схеме

разрушения.

7.2.3 Испытания изделий следует

предусматривать, как правило,

в том

положении, в котором они будут

эксплуатироваться в кон-

струкциях

зданий или сооружений.

При проведении

испытаний, по согласованию с проектной ор-

ганизацией — разработчиком проектной

документации на изделия,

допускается

испытывать изделия под углом 90° или 180° к их

ра-

бочему положению при условии, что в

них не появляются трещины

до нагружения.

При этом следует соответственно изменить

направ-

ление прикладываемой нагрузки и

учесть влияние нагрузки от со-

бственной

массы изделия и массы загрузочных

устройств.

7.2.4 Балки, фермы, плиты,

указанные на схемах испытаний и в

пояснениях к ним как однопролетные

свободно опертые и работаю-

щие в одном

направлении, следует опирать при

испытаниях на две

шарнирные линейные

опоры, расположенные по концам изделия,

одна из которых должна быть неподвижной, а

другая — подвижной,

допускающей

перемещение изделия вдоль

пролета.

Изделия, которые на схемах

испытаний и в пояснениях к ним

указаны

как консоли или с защемлением по концам,

следует испы-

тывать с обеспечением

соответствующего защемления концевых

учас-

тков изделия.

Плиты, которые на

схемах испытаний и в пояснениях к ним

указаны как свободно опертые, работающие в

двух направлениях и

опирающиеся по

четырем углам, следует опирать на четыре

шар-

нирные опоры, расположенные в углах

изделия. При этом в двух

противоположных

по диагонали углах изделия устанавливаются

шар-

нирные шаровые опоры, допускающие

поворот в двух взаимно пер-

пендикулярных направлениях, — одна

подвижная опора, другая не-

подвижная, —

а в двух остальных углах изделия

устанавливаются

шарнирные линейные

подвижные опоры, допускающие поворот в

одном из взаимно перпендикулярных

направлений

Плиты, которые на схемах

испытаний и в пояснениях к ним

указываются как свободно опертые,

работающие в двух направле-

ниях и

опирающиеся по четырем сторонам, следует

опирать на шар-

нирные опоры,

расположенные по контуру изделия При этом

по

контуру изделия устанавливаются

шарнирные подвижные шаровые

опоры, а

посередине трех сторон изделия — шарнирные

подвижные

линейные опоры, две из

которых, расположенные на противопо-

ложных сторонах, допускают поворот в одном

направлении, а третья,

расположенная на

примыкающей стороне, допускает поворот в

про-

тивоположном направлении

Плиты,

которые на схемах испытаний и в пояснениях

к ним ука-

заны как опирающиеся по трем

сторонам, следует опирать на шар-

нирные

шаровые и линейные опоры, расположенные по

трем сторо-

нам изделия так же, как для

плит, опертых по четырем

сторонам

Ребристые плиты, которые на

схемах испытаний и в поясне-

ниях к ним

указаны как опертые по четырем углам и

работающие в

продольном направлении,

следует опирать таким образом, чтобы

обеспечивать возможность поворота плиты на

опорах и перемеще-

ния плиты в

продольном направлении, а также

предотвращение пе-

ремещения ребер

плиты в поперечном направлении.

725В

случаях когда свободному перемещению

испытываемых

изделий вдоль пролета

препятствуют загрузочные устройства, опо-

ры должны быть подвижными.

7.2.6 При

проведении испытаний изделий в

горизонтальном поло-

жении силами,

направленными горизонтально, изделие

должно быть

уложено на часто

расположенные шаровые подвижные опоры,

ис-

ключающие его изгиб в вертикальной

плоскости от собственного

веса.

7.2.7 В

качестве шарнирных подвижных шаровых и

линейных

опор следует применять

стальные шары и катки, свободно уклады-

ваемые между стальными плитами.

Неподвижные опоры могут быть

получены

путем предотвращения свободного

перемещения таких же

шаров или катков, а

также использованием неподвижно

закреплен-

ных стальных профилей.

7.2.8

Расположение и размеры опор испытываемых

изделий дол-

жны при испытаниях

соответствовать указанным на схемах

испыта-

ний и в пояснениях к ним или

определяться в зависимости от дан-

ных,

принятых при расчете изделий.

7.2.9 Опирание

испытываемого изделия на шарнирные опоры

должно осуществляться через стальные

плиты, симметрично распо-

ложенные

относительно оси опоры.

Площадь стальных

опорных плит принимают равной минималь-

ной площади опирания, предусмотренной в

проектной документа-

ции. При этом

размер плит в направлении пролета

принимают рав-

ным минимальной длине

опирания, а толщину плит — не менее '/6

этого размера.

На опорные плиты перед

установкой на них испытываемого из-

делия должен быть уложен выравнивающий

слой цементного раст-

вора, прочность

которого должна быть достаточной для

восприя-

тия нагрузки на опорах.

8

Порядок проведения испытаний

8.1 При

контрольных испытаниях изделия следует

доводить до

исчерпания несущей

способности (до разрушения), что

характери-

зуется следующими

признаками:

а) при испытаниях в

гидравлических и пневматических установ-

ках:

непрерывное нарастание прогибов,

развитие и раскрытие тре-

щин в бетоне

при практически неизменной достигнутой

максималь-

ной нагрузке либо резкое

снижение нагрузки после достижения ее

максимального значения, при котором

происходят разрыв армату-

ры,

проскальзывание ее в бетоне или

раздробление бетона сжатой

зоны;

б) при испытаниях нагружением штучными грузами:

резкое нарастание прогибов,

развитие и раскрытие трещин при

последнем этапе нагрузки, разрыв арматуры,

проскальзывание ар-

матуры в бетоне или

раздробление бетона.

8.2 В процессе испытаний следует регистрировать:

значение нагрузки и

соответствующий прогиб, при котором по-

являются поперечные и наклонные трещины в

бетоне;

величину прогиба и ширину

раскрытия трещин при достижении

контрольных значений нагрузок;

значение

нагрузки и соответствующий прогиб при

разрушении и

характер разрушения

изделия.

8.3 Значения нагрузок в процессе

испытаний должны регист-

рироваться

либо по показаниям приборов и

приспособлений, ус-

тановленных на

испытательном оборудовании (см. 6.3), либо по

массе

штучных грузов, используемых для

нагружения.

8.4 Нагружение испытываемых

изделий должно соответствовать

схемам

испытаний, приведенным в стандартах или

проектной доку-

ментации на эти изделия.

По согласованию с проектной организа-

цией — разработчиком рабочих чертежей

изделий допускается ука-

занную на

схемах испытаний равномерно

распределенную нагрузку

заменять

эквивалентными нагрузками, создаваемыми

равными со-

средоточенными

силами.

Сосредоточенные силы создаются

посредством системы рыча-

гов и

распределительных балок, передающих на

испытываемое из-

делие нагрузку от

домкратов или платформ с грузами.

8.5 При

нагружении изделий штучными грузами должны

соблю-

даться следующие правила:

— для

балочных изделий длина грузов в

направлении пролета не

должна превышать

'/6 пролета;

— нагружение следует

производить в направлении от опор к се-

редине, симметрично относительно середины

пролета;

— между штучными грузами по всей

высоте рядов должны быть

зазоры не менее

50 мм.

8.6 При нагружении сыпучими

материалами, засыпаемыми в

ящики без

дна, расположенные на испытываемых

изгибаемых изде-

лиях, вдоль пролета

следует устанавливать не менее двух ящиков,

а

на изделиях, работающих в двух

направлениях, — не менее четырех

ящиков.

Между ящиками по всей высоте должны быть

зазоры не

менее 0,1 пролета испытываемого

изделия, но не менее 250 мм.

8.7

Последовательность загружения

испытываемых изделий дол-

жна быть

указана в проектной документации, а при

отсутствии та-

кого указания испытание

необходимо проводить с учетом следую-

щих требовании:

а) определить расчетом или

прямым взвешиванием нагрузку от

собственной массы изделия;

б) нагрузку

следует прикладывать поэтапно ступенями

(долями),

каждая из которых не должна

превышать 10 % контрольной нагруз-

ки по

прочности и по образованию и ширине

раскрытия трещин и

20 % контрольной

нагрузки по жесткости;

в) при испытании

изделий, в которых согласно указаниям в

про-

ектной документации не допускаются

трещины в стадии эксплуата-

ции, после

приложения нафузки, составляющей 90 %

контрольной

по прочности или по

образованию и по ширине раскрытия трещин,

каждая последующая доля нафузки должна

составлять не более 5 %

этой нафузки;

г)

при каждом этапе нагружения нагрузка во

всех точках ее при-

ложения должна

возрастать пропорционально величинам

нагрузок,

прикладываемых в соответствии

со схемой испытаний на соответ-

ствующих

участках испытываемого изделия;

д) при

испытании конструкций вертикальными и

горизонталь-

ными силами в заданном

соотношении в начале испытания необхо-

димо приложить горизонтальную силу,

составляющую требуемое со-

отношение с

нагрузкой от собственной массы

конструкции.

8.8 После приложения каждой

доли нафузки испытываемое из-

делие

следует выдерживать под нагрузкой не менее

10 мин.

После приложения контрольной

нафузки при контроле жест-

кости следует

выдерживать изделие под этой нафузкой не

менее 30

мин. Изделия, в которых не

допускаются трещины в стадии эксплу-

атации, после приложения контрольной

нафузки по образованию

трещин должны

выдерживаться под этой нафузкой в течение

30

мин, после чего следует продолжать

поэтапное нагружение.

8.9 Во время выдержки

под нафузкой следует производить тща-

тельный осмотр поверхности изделия и

фиксировать величину на-

фузки,

появившиеся трещины, результаты измерения

прогиба, осадки

опор, ширины раскрытия

трещин и смещения арматуры относи-

тельно бетона на торцах изделия.

Контролируемые показатели сле-

дует

фиксировать в начале и в конце каждой

выдержки.

Непосредственное измерение

прогибов и ширины раскрытия

трещин

разрешается производить до достижения

уровня нагрузки,

составляющего 80 %

контрольной разрушающей нагрузки. При

наг-

рузках, превышающих этот уровень,

наблюдение за приборами сле-

дует

производить на безопасном расстоянии от

испытываемого из-

делия с

использованием оптических приборов

(биноклей, нивели-

ров, теодолитов)

8.10 В

изгибаемых изделиях ширину раскрытия

трещин, нор-

мальных к продольной оси

изделия, следует измерять на уровне

нижнего ряда арматуры, а ширину раскрытия

трещин, наклонных к

продольной оси

изделия, — на уровне нижнего ряда

продольной

арматуры и в местах

пересечения наклонными трещинами

хомутов,

а также отогнутых стержней.

Во

внецентренно сжатых изделиях ширину

раскрытия трещин

следует определять на

уровне наиболее нагруженного ряда растя-

нутой арматуры.

Для улучшения фиксации

момента появления трещин в бетоне

поверхности изделия перед испытанием

должны быть покрыты жид-

ким раствором

мела или извести

8.11 При проверке жесткости

изгибаемых изделий, опирающих-

ся по

концам, следует измерять прогибы в середине

пролета и осад-

ку опор, а изделий,

работающих как консоль, — прогибы

свободно-

го конца консоли, а также

осадку и поворот опоры.

Сопоставляемое с

контрольным значение прогиба изделия,

опи-

рающегося по концам, следует

определять как разность между зна-

чением прогиба, измеренного в пролете, и

полусуммой значений

осадок опор, а для

изделия, работающего как консоль, — с

учетом

осадки и поворота опор.

В

плоских плитах, опертых по двум сторонам,

прогибы следует

измерять по середине

ширины изделия и по противоположным кра-

ям изделия в середине его пролета, принимая

за значения прогиба

среднее

арифметическое этих измерений.

В

ребристых плитах должны измеряться

значения прогибов каж-

дого продольного

ребра в середине пролета, при этом за

значение

прогиба конструкции принимают

среднее арифметическое проги-

бов

продольных ребер

В плитах, опертых по

контуру или по четырем углам, прогибы

измеряются в центре плиты.

В плитах,

опертых по трем сторонам, измеряют прогибы

середи-

ны свободного края.

8.12 Смещение

(в продольном направлении) концов арматур-

ных стержней относительно бетона на

торцах изделия при конт-

рольной

нагрузке по прочности следует измерять при

испытании

предварительно напряженных

изделий с самоанкерующейся арма-

турой

без дополнительных анкеров на торцах

изделия. Смещение

концов арматуры

следует измерять не менее чем на 10 %

стержней,

но не менее чем на двух

стержнях каждого изделия. Измерения про-

изводят индикатором перемещений,

прикрепленным на торце ис-

пытываемого

изделия и упирающимся в арматуру либо

закреплен-

ным на стержне и упирающимся

в торец изделия.

8.13 Во время проведения

испытания необходимо принимать меры

к

обеспечению безопасности работ.

Испытания

должны проводиться на специально

отведенном учас-

тке, куда запрещается

доступ посторонним лицам.

Испытания

рекомендуется проводить на установках,

обеспечи-

вающих дистанционное

загружение конструкций и проведение не-

обходимых измерений.

При испытании должны

приниматься меры по предотвращению

обрушения испытываемой конструкции,

загрузочных устройств и

загружающих

материалов (штучных грузов, сыпучих

материалов и

т.п.).

Для этого следует:

— установить страховочные опоры

вблизи несущих опор и в се-

редине

пролета конструкции или под свободным

концом консоли;

— поддерживать в процессе

нагружения минимально возможное

по

условиям испытания расстояние между

конструкцией и страхо-

вочными опорами

для предотвращения удара разрушения

конструк-

ции;

— раскреплять тягами к

основанию, соединять между собой или

подвешивать к установке элементы

загрузочных устройств.

Все

предохранительные приспособления не

должны препятство-

вать свободному

прогибу конструкции до момента

разрушения.

8.14 При испытании ферм, балок и

других конструкции боль-

ших пролетов

должны приниматься меры к обеспечению их

устой-

чивости. Применяемые для этих

целей устройства не должны пре-

пятствовать их перемещению в плоскости

действия сил.

9 Правила оценки

результатов испытаний

9.1 Правила

оценки прочности

9.1.1 Прочность

испытываемого изделия оценивают по значе-

ниям максимальной (разрушающей) нагрузки,

зарегистрированной

к моменту

проявления признаков, свидетельствующих об

исчерпа-

нии несущей способности (8.1 а,

б).

9.1.2 Оценка прочности проводится на

основании сопоставле-

ния фактической

разрушающей нагрузки с контрольной

разрушаю-

щей нагрузкой, которая

установлена в стандарте или проектной до-

кументации на изделия.

9.1 3 Контрольные

значения разрушающей нагрузки определя-

ются в соответствии с положениями,

изложенными в приложении Б

к настоящему

стандарту.

9.1 4 Изделия признают

удовлетворяющими предъявляемым тре-

бованиям по прочности, если выполняются

следующие условия.

при испытании одного

изделия разрушающая нагрузка должна

составлять не менее 100 % контрольной,

определенной согласно

приложению

Б;

при испытании двух изделий минимальная

разрушающая наг-

рузка должна

составлять не менее 95 %, а при испытании трех

изде-

лий и более — не менее 90 %

контрольной, определенной согласно

приложению Б.

9 1 5 Определение контрольных

нагрузок для более точной оценки

прочности рекомендуется производить

согласно положениям, изло-

женным в

приложении В к настоящему стандарту

9 1.6

При фактических характеристиках бетона и

арматуры, пре-

вышающих проектные,

следует производить дополнительную про-

верку с учетом фактических характеристик

бетона и арматуры со-

гласно приложению

В.

9.1 7 Предварительно напряженные изделия

с самоанкерующей-

ся арматурой без

дополнительных анкеров признают

удовлетворяю-

щими предъявляемым

требованиям по прочности, если выполня-

ется следующее дополнительное

условие:

при испытании одного изделия под

нагрузкой, равной контроль-

ной

нагрузке, смещение концов арматуры

относительно бетона на

торцах

составляет не более 0,1 мм, а в случае

испытания двух и

большего количества

изделий максимальное указанное

смещение

составляет не более 0,2 мм.

При

невыполнении указанного условия изделие

признается не-

выдержавшим

испытание.

9.2 Правила оценки

жесткости

9.2.1 Жесткость следует

оценивать, сравнивая фактический про-

гиб изделия под контрольной нагрузкой с

контрольным значением

прогиба.

Контрольная нагрузка и контрольные прогибы

определя-

ются в соответствии с

приложением Б.

9.2.2 Фактический прогиб

следует определять после выдержки из-

делия под контрольной нагрузкой по

проверке жесткости согласно 8.8.

9.2.3

Фактическое значение нагрузки признается

равным кон-

трольному значению, когда

суммарная нагрузка на изделие, вклю-

чающая дополнительно прикладываемую

нагрузку, а также нагрузку

от

собственной массы и от массы загрузочных

устройств, достигает

контрольного

значения.

При испытании изделий,

установленных под углом 90° или 180°

к их

рабочему положению, необходимо учитывать

влияние нагрузки

от собственной массы

изделия и массы загрузочных устройств на

значение дополнительно прикладываемой

нагрузки и на значение

контрольного

прогиба. В этом случае значение

дополнительно при-

кладываемой нагрузки

и контрольное значение прогиба

необходимо

согласовывать с проектной

организацией.

9.2.4 Изделия признают

выдержавшими испытание при выпол-

нении

следующих условий:

при испытании одного

изделия фактический прогиб не превы-

шает контрольный более чем на 10 %;

при

испытании двух изделий максимальный

фактический про-

гиб не превышает

контрольный более чем на 15 %;

при испытании

трех и большего количества изделии —

более

чем на 20 %.

Если указанные условия

не выполняются, проверяемые изделия

признают не выдержавшими испытания.

9.3

Правила оценки трещиностоикости

9.3.1.

Трещиностойкость испытываемых изделий

следует оцени-

вать по нагрузке, при

которой образуются первые трещины в бето-

не, и по ширине раскрытия трещин

Фактическую нагрузку образо-

вания

трещин следует сопоставлять со значениями

контрольной

нагрузки по образованию

трещин, а измеренные значения ширины

раскрытия трещин — с контрольными

величинами раскрытия Кон-

трольная

нагрузка по образованию и раскрытию трещин,

а также

контрольные значения ширины

раскрытия трещин принимаются

согласно

приложению Б

9.3.2 При проведении испытании

и оценке ширины раскрытия

трещин должна

учитываться схема испытаний аналогично 9

2.3

9.3.3 Изделия, к трещиностойкости которых

предъявляются тре-

бования 1-й категории,

признают выдержавшими испытания, если

выполняются следующие условия.

в случае

испытаний одного изделия нагрузка при

появлении пер-

вой трещины должна быть

не менее 95 % контрольной,

в случае

испытаний двух изделий минимальная из

нагрузок при

появлении первой трещины

составляет не менее % % контрольной,

а в

случае испытаний трех изделий и более — не

менее 85 % кон-

трольной

9.3.4 Изделия и

(или) их части, к трещиностойкости которых

предъявляются требования 2-й и 3-й

категории, признают годными,

если при

действии прикладываемой нагрузки

выполняется следую-

щее условие-

в

случае испытаний одного, двух, трех изделии

и более макси-

мальная ширина раскрытия

трещин не должна превышать контроль-

ную, умноженную соответственно на

коэффициенты 1,05, 1,10, 1,15,

и, кроме того, не

должна превышать нормируемое значение

пре-

дельно допустимой ширины

непродолжительного раскрытия тре-

щин

При невыполнении указанного условия

изделия признают не

выдержавшими

испытания

9.4 Правила комплексной оценки изделий по результатам испытаний

9 4 1

Проверяемые изделия признают годными по

показателям

прочности, жесткости и

трещиностойкости, если отобранные для

испытаний образцы выдержали все

предусмотренные в проектной

документации испытания по этим

показателям

10 Правила оформления

результатов испытаний

10 1 Результаты

испытаний, проведенных в соответствии с

на-

стоящим стандартом, должны

заноситься в протокол, хранящийся в

лаборатории предприятия-изготовителя или в

отделе технического

контроля, и

оформляться актом.

10.2 Протокол испытаний

должен содержать следующие сведе-

ния по

испытаниям каждого изделия:

— дату

проведения испытаний;

— наименование и

марку испытываемого изделия;

— дату

изготовления изделия, номер партии;

—

условия хранения изделия до испытаний;

—

класс или марку бетона по прочности на

сжатие;

— фактические прочностные

характеристики бетона на день про-

ведения испытаний;

— вид армирования,

классы арматурной стали для рабочей арма-

туры;

— фактические прочностные

характеристики арматуры по дан-

ным

заводских сертификатов или испытаний

арматурных образцов;

— категорию

трещиностойкости, указанную в проектной

доку-

ментации;

— принятую схему

испытаний;

— массу изделия (расчетную или

измеренную);

— массу загрузочных

устройств;

— контрольные значения

нагрузок, указанные в проектной до-

кументации:

по прочности (при первом и

втором случае разрушения);

по

жесткости;

по образованию трещин;

по

ширине раскрытия трещин;

— контрольные

значения прогибов и ширины раскрытия

трещин;

— контрольные значения нагрузок,

полученные с учетом фак-

тических

характеристик бетона и арматуры при их

отклонении от

проектных значений;

—

результаты испытаний:

разрушающую

нагрузку и характер разрушения

изделия;

нагрузку образования трещин и

характер образовавшихся тре-

щин;

прогиб при соответствующей

контрольной нагрузке;

ширину раскрытия

трещин при соответствующей контроль-

ной нагрузке;

смещение концов арматуры в

бетоне.

10.3 При испытаниях двух и более

образцов изделий одной мар-

ки общие

сведения указываются в протоколе один раз,

а регистри-

руемые значения

характеристик должны приводиться для

каждого

образца в отдельности. При

испытаниях разных образцов изделий

одной марки по разным группам показателей

регистрируемые зна-

чения характеристик

должны приводиться для каждого

испытания.

10.4 Протокол испытания должен

быть заверен лицом, ответ-

ственным за

проведение испытания.

105 Результаты оценки

прочности, жесткости и трещиностой-

кости изделий на основании проведенных

испытаний должны быть

оформлены актом, в

котором указываются максимальные

отклоне-

ния зарегистрированньк

показателей от соответствующих контроль-

ных значений и выводы о соответствии

изготовляемых изделий, об-

разцы которых

подвергнуты испытаниям, стандарту или

проектной

документации по

характеристикам прочности, жесткости и

трещи-

ностойкости. Акт должен быть

подписан руководителем или глав-

ным

инженером предприятия, руководителем

службы технического

контроля,

начальником лаборатории, проводившей

испытания, а

также представителем

проектной организации — разработчика из-

делия или проектной организации,

применяющей эти изделия в про-

ектах

зданий или сооружений.

ПРИЛОЖЕНИЕ А

(обязательное)

Перечень сведений,

необходимых для проведения испытаний

изделий нагруженном, которые должны

содержаться

в проектной

документации

А 1 Схема опирания и загружения испытываемого изделия.

А.2

Указания о характере работы изделия в

конструкциях зданий

или сооружений,

учтенном в расчете несущей способности

Мини-

мальная длина опирания или

защемления, принятая в расчете

А 3 Значения

контрольных нагрузок по прочности, при этом

сле-

дует указывать ожидаемый характер

разрушения изделия при испы-

тании

А 4

Значение контрольной нагрузки по

жесткости, контрольное

значение

прогиба.

А.5 Значение контрольной нагрузки по образованию трещин

А б Значение

контрольной нагрузки по ширине раскрытия

тре-

щин, а также значение контрольной

ширины раскрытия трещин

Указания об

участках испытываемых изделий, на которых

следует

измерять ширину раскрытия

трещин

А 7 В случае, если предусматривается

испытание изделия в про-

ектном

положении нагрузкой, действующей сверху

вниз, в проект-

ной документации должно

быть указано значение дополнительно

прикладываемой нагрузки, равное

контрольной нагрузке за выче-

том

нагрузки от собственной массы

конструкции

А.8 Периодичность испытаний и

число изделий, подлежащих

испытаниям.

ПРИЛОЖЕНИЕ Б

(обязательное)

Указания по

назначению контрольных нагрузок,

прогибов и ширины раскрытия трещин

Б.1

Значение контрольной нагрузки по проверке

прочности из-

делия следует определять

умножением на коэффициент безопаснос-

ти С значения нагрузки, соответствующей

несущей способности из-

делия,

определенной расчетом с учетом расчетных

сопротивлений

материалов и принятой

схемы нагружения.

Значения коэффициента

безопасности С для изгибаемых и вне-

центренно сжатых изделий для 1-го случая

разрушения определяют

по таблице

Б.1.

Таблица Б.1

Класс арматуры | Коэффициент С |

А-1,А-11 | 1,25 |

A-II1, Ат-111, А-Шв с контролем удлинений и напряжений, Вр-1 | 1,30 |

A-1V, at-iv, A-V, a?-v, А-111в с контролем только удлинений | 1,35 |

A-VI, at-vi, at-vii, B-II, Вр-11, К-7, К-19 | 1,40 |

Для

2-го случая значение коэффициента

безопасности С опреде-

ляют по таблице

Б.2.

Таблица Б.2

Вид бетона | Коэффициент С |

Тяжелый, легкий, мелкозернистый, силикатный | 1,60 |

Ячеистый | 1,90 |

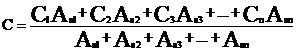

Б.2 Для изделии со

смешанным армированием коэффициент

безопасности С допускается определять по

следующей формуле:

где Сi (i = 1, 2, 3, ..., п)

— коэффициент безопасности С,

опреде-

ляемый по таблице Б.1 для арматуры

i-го класса;

Аsi (i = 1, 2, 3, ..., п)

— площадь поперечного

сечения армату-

ры i-го класса.

Б.3 В

качестве упомянутых в п.Б.1 основных

характерных случа-

ев разрушения

изделия под нагрузкой рассматриваются:

а)

1-й случай — разрушение от достижения в

рабочей арматуре

нормального или

наклонного сечения напряжений,

соответствую-

щих пределу текучести

(условному пределу текучести) стали, ранее

раздробления сжатого бетона;

б) 2-й случай

— разрушение от раздробления бетона сжатой

зоны

над нормальной или наклонной

трещиной в изделии до достижения

предела текучести (условного предела

текучести) стали в растянутой

арматуре,

что соответствует хрупкому характеру

разрушения.

Б.4 При назначении

контрольных значений разрушающей наг-

рузки должна учитываться возможность

разрушения испытываемо-

го изделия как

по первому, так и по второму случаю, т.е. в

проек-

тной документации должны

указываться значения контрольной раз-

рушающей нагрузки, принятые для первого и

второго случаев раз-

рушения.

Б.5 При

оценке прочности изделий по результатам

испытаний в

качестве контрольного

должно учитываться то значение разрушаю-

щей нагрузки из числа указанных в

стандарте или в проектной до-

кументации, которое соответствует

фактическому характеру разру-

шения

испытанного изделия.

Фактический характер

разрушения испытываемых изделий оце-

нивается путем сопоставления фактических

значений прогиба и

ширины раскрытия

трещин с соответствующими граничными зна-

чениями. При этом учитывается:

при оценке

прочности изделия по нормальным сечениям —

зна-

чение прогиба при фактической

разрушающей нагрузке;

при оценке

прочности по наклонным сечениям — ширина

раск-

рытия трещин при фактической

разрушающей нагрузке.

Б.6 Граничное

значение прогиба принимают равным

контроль-

ному прогибу, определяемому

для оценки жесткости конструкции,

умноженному на соотношение контрольной

разрушающей нагрузки

и контрольной

нагрузки при оценке жесткости, а также на

коэффи-

циенты, принимаемые

равными:

для 1-го случая разрушения:

— при арматуре класса A-III и ниже -2,5;

— при арматуре класса A-IV, А-1Пв и выше -2,0;

для 2-го случая разрушения —1,15.

Граничное значение ширины раскрытия

трещин принимают рав-

ным контрольной

ширине раскрытия трещин, определяемой при

оценке трещиностойкости, умноженной на

соотношение контроль-

ной разрушающей

нагрузки и контрольной нагрузки при

оценке

трещиностойкости, а также на

коэффициенты, принимаемые при

определении граничных значений прогибов,

указанные выше.

Б.7 Если измеренные при

испытании на прочность значения

прогибов или ширины раскрытия трещин при

фактической разру-

шающей нагрузке

равны или превышают граничные значения,

отве-

чающие 1-му случаю разрушения, то

фактическое значение разру-

шающей

нагрузки должно сопоставляться с

контрольным значени-

ем, принятым для

этого случая разрушения (т.е. с учетом

коэффи-

циента безопасности С для этого

случая по таблице Б.1).

Если измеренные

значения прогибов или ширины раскрытия

трещин при фактической разрушающей

нагрузке равны или меньше

граничных

значений, отвечающих 2-му случаю разрушения,

факти-

ческое значение разрушающей

нагрузки сопоставляют с контроль-

ным

значением, принятым для этого случая

разрушения (т.е. с уче-

том коэффициента

безопасности С для этого случая по таблице

Б.1).

При промежуточных значениях прогибов

и ширины раскрытия

трещин контрольные

значения разрушающих нагрузок, указанные

в

проектной документации, допускается

пересчитывать, принимая зна-

чение

коэффициента безопасности С по линейной

интерполяции,

но не менее 1,4.

Б.8

Значение контрольной нагрузки по проверке

жесткости сле-

дует определять как

наиболее невыгодное сочетание

нормативных

нагрузок (коэффициент

безопасности С= 1). Контрольную нагруз-

ку

принимают кратковременно действующей.

Б.9

Контрольный прогиб следует вычислять по

принятой ме-

тодике расчета при

нагрузке, равной контрольной по проверке

жес-

ткости.

Б. 10 Контрольный прогиб

предварительно напряженных изде-

лий

fk следует определять по

формуле

fk = f1 + f2 , (Б.2)

где f1 —

полный прогиб изделия от действия

контрольной на-

грузки (дополнительно

прикладываемой и, при необ-

ходимости,

нагрузки от собственной массы) и от уси-

лия предварительного обжатия;

f2

— выгиб (принимается со знаком «плюс») или

прогиб (при-

нимается со знаком «минус»)

от собственной массы и

от усилия

предварительного обжатия; при этом, если в

верхней зоне изделия образуются

начальные трещины,

значение f2

определяются как для элементов с трещи-

нами в верхней зоне.

Б. 11 Контрольную

нагрузку по образованию трещин следует

оп-

ределять умножением на коэффициент

безопасности С значения

нафузки, при

которой, согласно расчету, образуется

первая трещи-

на. При этом для изделий, к

которым предъявляются требования

1-й

категории трещиностойкости, коэффициент

безопасности С при-

нимается равным 1,4

для изделий из ячеистого бетона и 1,3 — для

изделий из других видов бетонов.

Б. 12

Контрольную нафузку по ширине раскрытия

трещин сле-

дует определять как наиболее

невыгодное сочетание нормативных

нагрузок, при этом все нафузки принимают

кратковременно дейс-

твующими.

Контрольную ширину раскрытия

трещин следует определять

умножением

ширины раскрытия трещин, полученной

расчетом при

действии контрольной

нагрузки, на коэффициент безопасности

С

=0,7.

В изгибаемых изделиях с принятой в

проектной документации

толщиной

защитного слоя бетона до продольной

рабочей арматуры,

превышающей значение

ан, равное 25 мм, контрольную

ширину

раскрытия трещин, нормальных к

продольной оси конструкций, до-

пускается увеличивать путем деления

значения ширины раскрытия

трещин,

полученного, как указано в предыдущем

абзаце данного

пункта, на коэффициент

q, определяемый по таблице

Б.3.

Таблица Б.3

ан / ап | 0,8 | 0,6 | 0,5 и менее |

q | 0,95 | 0,85 | 0,75 |

Примечание — ан — значение толщины защитного слоя бетона, принимаемое равным 25 мм; ап — проектное значение толщины защитного слоя бетона, мм | |||

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Оценка пригодности изделий по прочности

на основе комплексного учета прочностных характеристик бетона и арматуры

8.1 Для

оценки пригодности изделия по прочности по

результа-

там испытаний нагруженном

могут применяться контрольные на-

грузки, установленные исходя из среднего

значения несущей спо-

собности

изделия.

8.2 В общем случае среднее значение

несущей способности ре-

комендуется

определять методом статистического

моделирования.

Расчет производится в

следующем порядке:

а) устанавливается

распределение прочностных характеристик

бетона и арматуры; при этом принимется,

что распределение этих

характеристик

является нормальным;

б) определяется

расчетная совокупность сочетаний

случайных

значений прочностных

характеристик бетона и арматуры;

в) для

каждого расчетного сочетания прочностных

характерис-

тик бетона и арматуры на

основе имеющихся в нормативных до-

кументах расчетных зависимостей

определяется соответствующая

расчетная

несущая способность изделия;

г) для

определенной описанным способом

совокупности расчет-

ных значений

несущей способности изделия вычисляется

среднее

значение несущей способности

изделия.

Указанный порядок определения

среднего значения несущей спо-

собности

изделия может реализовываться как на

стадии проектиро-

вания, так и в условиях

производства.

На стадии

проектирования распределение

прочностных характе-

ристик бетона и

арматуры устанавливается на основе их

норматив-

ных значений (с

обеспеченностью 0,95) и коэффициентов

вариации

прочности бетона и

арматуры.

Нормативные значения

сопротивления бетона и арматуры оп-

ределяются по строительным нормам и

правилам [1], а коэффици-

енты вариации —

на основе данных, приведенных в ГОСТ 18105, в

стандартах на арматурную сталь, а также в

Рекомендациях [2] и со-

ответствующих

статистических исследованиях.

В

условиях производства распределение

прочностных характе-

ристик бетона и

арматуры устанавливается на основе их

средних

значений и коэффициентов

вариации, получаемых непосредствен-

но

по результатам испытаний материалов или по

данным, приве-

денным в документации,

сопровождающей партии материалов (ар-

матурной стали).

8.3 В тех случаях когда это

не приводит к существенным пог-

решностям, средняя величина несущей

способности изделия может

определяться

по расчетным зависимостям, приведенным в

норма-

тивных документах, с

использованием в них вместо расчетных со-

противлений арматуры и бетона их средних

значений, получаемых

на стадии

проектирования расчетным путем, а в

условиях производ-

ства —

непосредственно по результатам

испытаний.

Средние значения характеристик

бетона и арматуры на стадии про-

ектирования определяются по нормативным

сопротивлениям бетона и

арматуры (с

обеспеченностью 0,95) и средним значениям

коэффици-

ентов вариации прочности

бетона и арматуры исходя из нормального

закона распределения прочностных

характеристик материалов.

8.4 При испытании

изделий нагруженном в качестве контроль-

ной нагрузки используют:

— при испытании

одного изделия — величину, определяемую

исходя из средней несущей способности

изделия согласно указан-

ным выше

правилам;

— при испытании двух и более

изделий одной марки — ту же

величину,

умноженную на понижающий коэффициент,

определяе-

мый с использованием методов

математической статистики в зави-

симости от числа испытываемых изделий и

относительного разбро-

са значений

разрушающей нагрузки.

Изделия признаются

удовлетворяющими установленным требо-

ваниям, если при испытании одного изделия

разрушающая нагрузка

равна или выше

контрольной, а при испытании двух изделий и

бо-

лее — средняя величина разрушающей

нагрузки равна или выше

соответствующей

контрольной нагрузки.

8.5 Оценка

пригодности изделий по прочности на основе

ком-

плексного учета прочностных

характеристик бетона и арматуры с

использованием методов математической

статистики осуществляет-

ся с

применением вычислительной техники. При

этом рекоменду-

ется использовать

специально разработанные программы

[3].

ПРИЛОЖЕНИЕ Г

(обязательное)

Определения

терминов, использованных в настоящем

стандарте

Контрольные статические

испытания нагружением — испытания

с

помощью постепенно возрастающей

прикладываемой к изделию

внешней

нагрузки, предназначенные для установления

соответст-

вия между фактическими и

проектными значениями характеристик

прочности, жесткости и трещиностойкости

изделий.

Контрольная нагрузка —

значение нагрузки, служащее одним из

критериев для оценки пригодности изделий

по результатам испыта-

ний нагружением.

Контрольные значения устанавливаются для:

на-

грузки, при которой происходит

разрушение, т.е. исчерпание несу-

щей

способности (контрольная нагрузка по

прочности или контроль-

ная разрушающая

нагрузка); нагрузки, при которой

регистрируется

величина прогиба

изделия (контрольная нагрузка по

жесткости);

нагрузки, при которой

регистрируется появление трещин

(контроль-

ная нагрузка по образованию

трещин); нагрузки, при которой ре-

гистрируется ширина трещин (контрольная

нагрузка по ширине рас-

крытия

трещин).

Коэффициент безопасности С —

коэффициент, определяющий

степень

повышения контрольной нагрузки по

отношению к нагруз-

ке на изделие,

соответствующей его расчетной несущей

способнос-

ти.

Контрольный прогиб —

значение прогиба, с которым сопоставля-

ется фактический прогиб изделия под

контрольной нагрузкой для

оценки

пригодности этого изделия по

жесткости.

Контрольная ширина раскрытия

трещин — значение, с которым

сопоставляется фактическая ширина трещин

под контрольной наг-

рузкой для оценки

пригодности изделия по

трещиностойкости.

ПРИЛОЖЕНИЕ Д

(справочное)

Библиография

[1]

СНиП 2.03.01-84 Бетонные и железобетонные

конструкции

[2]

Рекомендации по испытанию и оценке про-

чности, жесткости и трещиностойкости

опыт-

ных образцов железобетонных

конструкций.—

М.: НИИЖБ,

1987

[3] Испытания железобетонных конструкций:

Программа для ЭВМ/ НИИЖБ,

НПКТБ «ОП-

ТИМИЗАЦИЯ».- М., 1996.

УДК 624.012.45.001.4:006.354 Ж39 МКС 91.080.40

Ключевые слова: железобетонные и

бетонные изделия, прочность, жесткость,

трещиностойкость, испытания нагруженном,

порядок отбора изделий для

испытаний,

средства испытаний, порядок проведения

испытаний, правила

оценки результатов

испытаний