гост 12.4.087-84 группа ж07 государственный стандарт союза сср

ГОСТ 12.4.087-84

Группа

Ж07

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ

ТРУДА.

СТРОИТЕЛЬСТВО

Каски

строительные

Технические условия

Occupational safety standards system.

Building.

Building helmets. Specifications

Дата

введения 1985-01-01

УТВЕРЖДЕН и ВВЕДЕН в действие Постановлением Государственного комитета СССР по делам строительства от 10 мая 1984 г. N 73

ВЗАМЕН ГОСТ 12.4.087-80

ПЕРЕИЗДАНИЕ. Июль 1991 г.

Настоящий стандарт распространяется на пластмассовые каски, предназначенные для защиты головы работающих от механических повреждений, воды и электрического тока при производстве строительных, строительно-монтажных и ремонтно-строительных работ.

1. Основные параметры и размеры

1.1. Каски должны изготавливаться двух размеров со ступенями регулирования длины несущей ленты не более 10 мм:

I - от 54 до 58 см;

II - от 58 до 62 см.

По требованию потребителя допускается изготавливать каски больших размеров от 62 до 64 см.

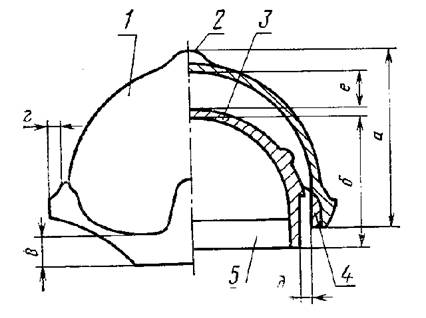

1.2. Основные размеры касок должны соответствовать указанным на чертеже и в табл. 1.

Таблица

1

мм

+------------------------------------------------------------------+

¦ Наименование размера ¦ Номера для касок размера ¦

¦ +--------------------------¦

¦ ¦ I ¦ II ¦

+------------------------------------------------------------------+

Высота корпуса а, не более 160 165

Глубина внутренней оснастки б, не 80 85

менее

Ширина полей г, не более 15

Ширина козырька в, не более 60

Вертикальный безопасный зазор е От 25 до 50

Кольцевой зазор между корпусом От 5 до 20

каски и несущей лентой д

Примечание. При изготовлении каски

размером от 62 до 64 см основные размеры

должны соответствовать II

размеру.

Схематическое изображение

конструкции каски

а -высота корпуса; б -глубина

внутренней оснастки; в -ширина козырька;

г

-ширина полей; д -кольцевой зазор;

е

-вертикальный безопасный зазор; 1 -

корпус;

2 -ребро жесткости; 3 -амортизатор; 4

-подвеска;

5 -несущая лента

1.3. Дифференцированные показатели касок по категориям качества указаны в табл. 2.

Таблица

2

+------------------------------------------------------------------+

¦ ¦Значение показателя качества¦

¦ ¦ для касок ¦

¦ Наименование показателя +----------------------------¦

¦ качества ¦ первой ¦ высшей ¦

¦ ¦ категории ¦ категории ¦

¦ ¦ качества ¦ качества ¦

+------------------------------------------------------------------+

Масса каски (без пелерины и под-

шлемника), г, не более, для размера:

I 400 390

II 430 410

Максимальное передаваемое усилие,

при номинальной энергии удара 50 Дж,

кН, не более 5 4,0-4,5

Наличие устройств крепления

других видов средств индивидуальной

защиты - Должны иметь

Коэффициент материалоемкости 0,81 0,80

1.4. Каски, в зависимости от условий эксплуатации, имеют следующие виды комплектности:

комплект А - для работающих в помещениях: каска;

комплект Б - для работающих на открытом воздухе в жаркой климатической зоне: каска и пелерина;

комплект В - для работающих на открытом воздухе в умеренной климатической зоне: каска, пелерина и подшлемник на ватине;

комплект Г - для работающих на открытом воздухе в холодной климатической зоне: каска, пелерина, подшлемник шерстяной;

комплект Д - для работающих в особом климатическом поясе: каска, пелерина, подшлемник на ватине, подшлемник шерстяной.

К каждой каске должна быть приложена инструкция по монтажу и эксплуатации с указанием срока эксплуатации.

Пример условного обозначения каски комплекта А, размера I, белого цвета:

А-Iб

То же, комплекта Г, размера II, красного цвета:

Г-IIк

2. Технические требования

2.1. Каска должна изготавливаться согласно требованиям настоящего стандарта и соответствовать образцам-эталонам, утвержденным в установленном порядке.

2.2. Каска должна состоять из корпуса, внутренней оснастки и подбородочного ремня.

По требованию потребителя каска может быть снабжена устройствами для крепления шитков, противошумных наушников и других средств индивидуальной защиты.

2.3. Корпуса касок должны выпускаться четырех цветов:

белого - для руководящего состава организаций и предприятий, начальников участков и цехов, общественных инспекторов по охране труда, работников службы техники безопасности;

красного - для мастеров, прорабов, инженерно-технических работников, главных механиков и главных энергетиков;

желтого и оранжевого - для рабочих и младшего обслуживающего персонала.

2.4. Для изготовления касок должны применяться материалы, разрешенные Минздравом СССР. Корпус и внутренняя оснастка каски должны изготовляться из нетоксичных материалов, а детали, непосредственно соприкасающиеся с кожей головы и лица, не должны вызывать паталогических изменений кожи. Материалы должны быть стойкими к действию нефтепродуктов, кислото-щелочного электролита, горячей воды (80 град.С), дезинфицирующих средств.

2.5. Материалы, используемые для изготовления каски, должны соответствовать указанным в табл. 3.

Таблица

3

+------------------------------------------------------------------+

¦Наименование элементов¦Наименование материала¦Нормативно-техничес-¦

¦ каски ¦ ¦ кая документация ¦

+------------------------------------------------------------------+

Корпус каски и защелка Полиэтилен высокой ГОСТ 16338-77

подбородочного ремня плотности

Несущая лента, подвес- То же, низкой плот- То же

ка ности

Пелерина, покрытие Действующая норма-

несущей ленты тивно-техническая

документация

Примечание. Допускается применение других материалов, по физико-химическим свойствам не ниже указанных в табл. 3 и обеспечивающих соответствие касок всем требованиям настоящего стандарта.

2.6. Детали внутренней оснастки должны изготавливаться из прочных и эластичных материалов. Несущая лента (кроме ее затылочной части) должна иметь покрытие из натуральной или перфорированной искусственной кожи или другого пористого материала, защищающего кожу от натирания.

2.7. Внутренняя оснастка каски должна обеспечивать возможность регулирования ее размера, при необходимости использования подшлемника, и не должна допускать перемещение каски при повороте головы и выполнении работ в наклонном положении.

Конструкция несущей ленты и амортизатора должна обеспечивать регулирование глубины посадки каски на голове.

2.8. Внутренняя оснастка и подбородочный ремень должны быть съемными и иметь устройства для крепления к корпусу каски. Подбородочный ремень должен регулироваться по длине, а способ крепления должен обеспечивать возможность его быстрого отсоединения.

2.9. Наружная поверхность корпуса каски должна быть гладкой, без трещин и пузырей. На поверхности корпуса каски допускаются включения другого цвета в количестве, допустимом нормами на материалы.

2.10. Внутренняя поверхность корпуса каски, а также наружная и внутренняя поверхности оснастки должны быть гладко обработаны, а края и кромки притуплены.

2.11. Качество швов на внутренней оснастке должно удовлетворять ГОСТ 12.4.116-82.

2.12. Боковые поверхности корпуса каски должны иметь вентиляционные отверстия общей площадью не менее 200 кв.мм, герметично перекрываемые вращающимися щитками.

2.13. Механическая прочность, амортизация, прочность соединения внутренней оснастки с корпусом каски, горючесть, электрозащитные свойства каски должны соответствовать ГОСТ 12.4.128-83.

2.14. При испытании на перфорацию ударами с энергией не менее 30 Дж корпус каски должен исключать возможность проникновения острия конуса до поверхности макета головы.

2.15. Каски должны сохранять защитные свойства в течение всего срока эксплуатации при температуре окружающей среды от минус 50 до плюс 40 град.С.

3. Правила приемки

3.1. Каски принимают партиями. Партией считают любое количество касок не более 3000 шт. одного цвета, одного размера, изготовленных из одного материала при одном технологическом режиме.

Из партии объемом от 51 до 1200 касок методом случайного отбора отбирают для испытаний 5 касок, а из партии объемом от 1201 до 3000 касок - 8 касок.

3.2. Для проверки соответствия касок требованиям настоящего стандарта проводят приемо-сдаточные испытания на предприятии-изготовителе.

3.3. Каски для приемо-сдаточных и периодических испытаний отбирают в соответствии с табл. 4.

3.4. Периодические испытания проводят не реже одного раза в полугодие в специализированных лабораториях или на предприятиях-изготовителях по направлению лица, ответственного за эксплуатацию средств индивидуальной защиты.

3.5. Периодические испытания проводят на касках, взятых из партии, прошедшей приемо-сдаточные испытания и принятых ОТК предприятия-изготовителя.

3.6. При получении неудовлетворительных результатов приемо-сдаточных или периодических испытаний хотя бы по одному показателю, проводят по этому показателю повторные испытания, для чего от той же партии касок отбирают удвоенное количество образцов. Результаты повторной проверки распространяют на всю партию.

Таблица

4

+------------------------------------------------------------------+

¦ ¦Количество касок для испытаний¦

¦ +------------------------------¦

¦ ¦приемо-сдаточных ¦периоди- ¦

¦ Вид испытания +--------------------¦ческих ¦

¦ ¦ Объем партии ¦ ¦

¦ +--------------------¦ ¦

¦ ¦от 51 до ¦от 1201 до¦ ¦

¦ ¦ 1200 ¦ 3000 ¦ ¦

+------------------------------------------------------------------+

Проверка внешнего вида Все каски

Проверка на соответствие образцу-

эталону (пп.2.2, 2.3, 2.8, 2.10,

2.11) 5 8 -

Испытание герметичности перекрытия

вентиляционных отверстий*

(п.2.12) - - 3

________________

* Каски могут быть использованы в других испытаниях.

Испытание на устойчивость к

действию воды (п.2.4) - - 3

Горючесть корпуса каски* (п.2.13) - - 3

________________

* Испытания проводят на касках, прошедших другие испытания.

Проверка основных размеров*

(п.1.2) - - 15

________________

* Каски могут быть использованы в других испытаниях.

Определение массы* (п.1.3) - - 15

________________

* Каски могут быть использованы в других испытаниях.

Испытание на механическую

прочность (п.2.13) 3 5 -

Испытание на амортизацию (п.2.13) - - 6

Испытание на перфорацию (п.2.14) 2 3 -

Испытание электрозащитных

свойств свода корпуса (п.2.13) - - 3

Испытание прочности соединений

внутренней оснастки с корпусом

(п.2.13) 2 3 -

Примечание. Все каски, подвергнутые разрушающим видам испытаний (на перфорацию, горючесть, прочность соединений внутренней оснастки с корпусом, а также электрозащитные свойства корпуса), исключаются из числа годной продукции и дальнейшей эксплуатации не подлежат.

3.7. Если при приемо-сдаточных испытаниях десять последовательных партий были приняты, допускается проводить облегченный контроль. При этом устанавливают следующие объемы выборок: для партии объемом от 51 до 1200 шт. - 2 каски, для партии объемом от 1201 до 3000 шт. - 3 каски.

Все отобранные каски подвергают испытаниям на соответствие образцам-эталонам и требованиям пп.2.2, 2.3, 2.8, 2.10, 2.11, 2.13, 2.14.

Если одна партия не выдержала испытаний, то переходят на нормальный контроль в соответствии с табл. 4.

4. Методы испытаний

4.1. Проверку внешнего вида, линейных размеров, массы и испытания на механическую прочность, амортизацию, перфорацию, прочность соединений внутренней оснастки с корпусом, водопоглощение, горючесть, устойчивость к химическим средствам, а также испытание огнезащитных свойств проводят по ГОСТ 12.4.128-83.

4.2. Испытания материала корпуса на водопоглощение должны проводиться по ГОСТ 4650-80.

4.3. Испытание герметичности перекрытия вентиляционных отверстий

4.3.1. Метод отбора образцов

Образцы отбирают в соответствии с требованиями п.3.3.

4.3.2. Аппаратура

Устройство для орошения касок водой должно иметь душирующую насадку и обеспечивать расход воды (1,0+/-0,2) л/мин.

Ванна душирующей установки должна обеспечивать сток поступающей воды в канализацию.

4.3.3. Подготовка к испытанию

Вентиляционные отверстия в каске перекрывают предусмотренными инструкцией вращающимися щитками.

4.3.4. Проведение испытания

Каску помещают на подставку в ванну душирующей установки и орошают ее водой температурой (20+/-2) град.С с высоты (400+/-20) мм в течение 5 мин.

4.3.5. После испытания при визуальном осмотре корпуса каски не должно наблюдаться проникновение влаги во внутрь корпуса.

5. Маркировка, упаковка, транспортирование и хранение

5.1. Каждая каска должна быть маркирована.

5.2. По середине верхней части козырька каски методом литья наносят название каски - "Строитель".

5.3. На внутренней стороне козырька или корпуса методом литья или формования наносят: товарный знак предприятия-изготовителя, обозначение настоящего стандарта, размер каски, дату выпуска (месяц, год).

5.4. Каждая каска должна быть упакована в бумагу или вложена в полиэтиленовый пакет или картонную коробку, изготовленную в соответствии с нормативно-технической документацией.

Допускается упаковка касок в несмонтированном виде при наличии инструкции по их монтажу. При этом корпуса упаковывают в упаковочную бумагу по ГОСТ 8273-75 по 5, 10 или 15 шт. и к каждой упаковке прилагают пакет по ГОСТ 12302-83 с соответствующим количеством внутренних оснасток и подбородочных ремней.

5.5. При транспортировании каски укладывают по размерам в сухие деревянные по ГОСТ 2991-85, фанерные по ГОСТ 5959-80 или картонные по ГОСТ 9142-84 ящики или в бумажные мешки по ГОСТ 2226-88.

Масса брутто ящика, мешка, должна быть не более 50 кг.

5.6. Маркировка транспортной тары - по ГОСТ 14192-77. При этом на каждый ящик и мешок с касками должна быть наклеена этикетка или навешена бирка с указанием:

наименования предприятия-изготовителя;

условного обозначения касок;

номера партии и даты изготовления;

количества касок;

отметки упаковщика;

обозначения настоящего стандарта;

предупредительных знаков по ГОСТ 14192-77.

Упаковочный лист с теми же данными должен быть уложен в ящик или мешок.

5.7. По согласованию с потребителем допускается и другая упаковка, обеспечивающая сохранность касок во время транспортирования и хранения.

5.8. Каски транспортируют всеми видами транспорта, обеспечивающими их сохранность от механических повреждений и воздействия атмосферных осадков.

5.9. Каски должны храниться в упакованном виде в сухих помещениях на стеллажах, расположенных на расстоянии не менее 1 м от отопительных систем, и должны быть защищены от воздействия прямых солнечных лучей.

6. Указания по эксплуатации

6.1. Каски не подлежат ремонту.

6.2. Каски должны подвергаться ежедневному осмотру в течение всего срока эксплуатации с целью выявления дефектов.

6.3. Каски, подвергшиеся ударам, а также имеющие повреждения корпуса или внутренней оснастки должны быть заменены.

6.4. В процессе эксплуатации при необходимости каски могут подвергаться санитарной обработке путем погружения в 3-5%-ный раствор хлорамина или 3%-ный раствор хлорной извести на 30-60 мин с последующей промывкой в холодной воде, протиркой и естественной сушкой.

7. Гарантии изготовителя

7.1. Изготовитель гарантирует соответствие касок требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок хранения и эксплуатации - 2 года со дня изготовления.