гост 28012-89 удк 69.057.68:006.354 группа ж30государственный стандарт союза сср

ГОСТ 28012-89

УДК

69.057.68:006.354

Группа Ж30

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

Подмости

передвижныесборно-разборные

Технические

условия

Demountable travelling

stage.

Specifications

ОКП 52 2542

Дата введения

1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным строительным комитетом СССР

ИСПОЛНИТЕЛИ

В. П. Сухачев, А. А. Гершбейн, В. В. Баконин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 05.01.89 N 1

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта, подпункта |

ГОСТ 2695-83 | 1.3.8 |

ГОСТ 3282-74 | 1.6.1 |

ГОСТ 4784-74 | 1.3.4 |

ГОСТ 8486-86 | 1.3.8 |

ГОСТ 9462-88 | 1.3.8 |

ГОСТ 9463-88 | 1.3.8 |

ГОСТ 10354-82 | 1.6.3 |

ГОСТ 12969-67 | 1.5.1 |

ГОСТ 15150-69 | 1.3.4 |

ГОСТ 18617-83 | 1.6.2 |

ГОСТ 24258-88 | 1.1, 1.3.10, 1.4, разд. 3, 4, 5.1, разд. 6 |

ГОСТ 26887-86 | 1.3.6 |

ГОСТ 27772-88 | 1.3.4 |

Настоящий стандарт распространяется на металлические сборно-разборные передвижные (не имеющие привода или с ручным приводом передвижения) подмости (далее - подмости), применяемые в процессе производства строительно-монтажных работ при возведении, реконструкции и ремонте зданий и сооружений для размещения рабочих и материалов непосредственно в зоне производства работ.

1. Технические требования

1.1. Подмости должны удовлетворять всем требованиям ГОСТ 24258 и требованиям, изложенным в соответствующих разделах настоящего стандарта.

Подмости должны изготавливаться по конструкторской документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Типы, основные параметры и размеры подмостей должны соответствовать указанным в табл. 1.

Таблица 1

Размеры, м

Тип подмостей | Высота верхнего рабочего настила | Высота рабочей зоны | Размеры рабочей площадки (ширина Хдлину) | Размеры рабочего щита настила (ширина Хдлину) | Число основных настилов | Число проме-жуточных настилов |

ПСП - подмости | 1,0 | 2,7-3,0 | 0,6х1,8 | 0,6х1,8 | 1 | - |

сборно-разборные | 1,6 | 3,3-3,6 | 0,6х1,8 | 0,6х1,8 | 1 | 2 |

из плоских секций | 2,8 | 4,2-4,8 | 1,25x1,8 | 0,6x1,8 | 2 | 1 |

4,0 | 6,0 | 1,25x1,8 | 0,6x1,8 | 2 | 2 | |

6,4 | 7,8-8,4 | 1,25x1,8 | 0,6x1,8 | 2 | 3 | |

7,6 | 9,6 | 1,25x1,8 | 0,6x1,8 | 2 | 4 | |

8,8 | 10,8 | 1,25x1,8 | 0,6x1,8 | 2 | 5 | |

10,0 | 12,0 | 1,25x1,8 | 0,6x1,8 | 2 | 6 | |

11,2 | 13,2 | 1,25x1,8 | 0,6x1,8 | 2 | 7 | |

12,4 | 14,4 | 1,25x1,8 | 0,6x1,8 | 2 | 8 | |

ПСО - подмости | 4,0 | 5,4-6,0 | 1,8x1,4 | 0,7x1,8 | 2 | 2 |

сборно-разборные | 5,8 | 7,2-7,8 | 1,8x1,4 | 0,7x1,8 | 2 | 2 |

из объемных | 6,4 | 8,4 | 1,8x1,4 | 0,7x1,8 | 2 | 3 |

секций | 7,6 | 9,6 | 1,8x1,4 | 0,7x1,8 | 2 | 3 |

8,8 | 10,8 | 1,8x1,4 | 0,7x1,8 | 2 | 4 | |

10,0 | 12,0 | 1,8x1,8 | 0,7x1,8 | 2 | 5 | |

11,2 | 13,2 | 1,8x1,8 | 0,9x1,8 | 2 | 5 | |

12,4 | 14,4 | 1,8x1,8 | 0,9x1,8 | 2 | 6 | |

13,6 | 15,6 | 1,8x1,8 | 0,9x1,8 | 2 | 6 | |

14,8 | 16,8 | 1,8x1,8 | 0,9x1,8 | 2 | 7 | |

16,0 | 18,0 | 1,8x1,8 | 0,9x1,8 | 2 | 8 |

Примечание. В обоснованных случаях по согласованию с базовой организацией по стандартизации средств подмащивания допускается изготовление подмостей с иными параметрами и размерами.

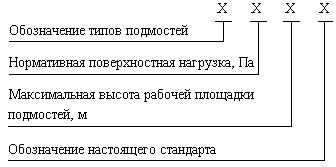

1.2.2. Устанавливается следующая структура условного обозначения подмостей.

Пример условного обозначения

подмостей передвижных сборно-разборных из

плоских секций, с нормативным значением

поверхностной нагрузки 2000 Па и высотой

рабочего настила 4,0 м:

ПСП-2000-4 ГОСТ

28012-89

1.3. Характеристики

1.3.1. Подмости в целом, настил рабочей площадки и другие несущие элементы подмостей должны быть рассчитаны на нормативную нагрузку 2000 Н/м2 (200 кгс/м2) и нагрузку от собственной массы элементов.

При этом подмости должны выдерживать статическую нагрузку, превышающую нормативную в 1,25 раза.

1.3.2. Все несущие горизонтальные элементы подмостей должны выдерживать сосредоточенную статическую нагрузку 1300 Н (130 кгс), приложенную посередине элемента.

1.3.3. Перила ограждения подмостей должны выдерживать сосредоточенную статическую нагрузку 700 Н (70 кгс), приложенную посередине элемента в направлении, перпендикулярном к его оси, поочередно в горизонтальной и вертикальной плоскостях.

1.3.4. Элементы конструкций подмостей должны изготавливаться из материалов, приведенных в табл. 2.

Таблица 2

Материалы для изготовления элементов конструкций в соответствии с климатическим исполнением по ГОСТ 15150 | ||||

Элементы | У | ХЛ | ||

конструкции | Сталь марок | Алюминиевые сплавы марок | Сталь марок | Алюминиевые сплавы марок |

Основные | С245, С255 | АМг6 и 1915 | С345-3 | АМг6 и 1915 |

несущие элементы | по ГОСТ 27772 | по ГОСТ 4784 | по ГОСТ 27772 | по ГОСТ 4784 |

Ненесущие | С235 | То же | С245, С255 | То же |

нагрузку элементы и элементы ограждения | по ГОСТ 27772 | по ГОСТ 27772 | ||

Примечание. По согласованию с организацией-разработчиком технической документации допускается применение других марок сталей и алюминиевых сплавов, расчетные характеристики которых должны быть не ниже указанных в табл. 2 и не создающих электропары.

1.3.5. Высота перил ограждения подмостей должна быть не менее 1,1 м.

Высота бортового ограждения настила рабочей площадки подмостей должна быть не менее 0,15 м.

1.3.6. Для подъема и спуска людей подмости должны быть оборудованы лестницами по ГОСТ 26887.

1.3.7. Каждое колесо ходовой части подмостей должно быть снабжено тормозным устройством.

1.3.8. Деревянный настил подмостей должен быть изготовлен из хвойных и лиственных пород древесины 1 и 2-го сортов по ГОСТ 2695, ГОСТ 8486, ГОСТ 9462 и ГОСТ 9463.

1.3.9. Деревянный настил и бортовое ограждение настила подмостей должны быть обработаны огнезащитным составом.

1.3.10. Окраска подмостей - по ГОСТ 24258.

1.3.11. Срок службы подмостей должен быть не менее шести лет.

1.4. Комплектность - по ГОСТ 24258.

1.5. Маркировка

1.5.1. Каждые подмости должны иметь табличку по ГОСТ 12969, содержащую следующие данные:

товарный знак (при наличии) и наименование предприятия-изготовителя;

условное обозначение подмостей;

порядковый номер изделия по системе нумерации предприятия-изготовителя;

дату изготовления (месяц и год).

1.6. Упаковка

1.6.1. Элементы подмостей связывают по видам элементов в пакеты проволокой по ГОСТ 3282 (со скруткой не менее двух витков) с указанием места строповки для погрузки и разгрузки.

1.6.2. Мелкие детали подмостей должны быть упакованы в деревянные ящики по ГОСТ 18617.

1.6.3. Документация, входящая в комплект поставки, должна быть завернута в пакет из полиэтиленовой пленки по ГОСТ 10354 и прикреплена к подмостям способом, обеспечивающим ее сохранность, или передана потребителю при непосредственном получении им подмостей.

2. Приемка

2.1. Для проверки соответствия подмостей требованиям настоящего стандарта изготовитель должен проводить приемо-сдаточные, периодические и типовые испытания.

2.2. Приемо-сдаточным испытаниям должны подвергаться каждые подмости.

При этом проверяют:

соответствие элементов подмостей конструкторской документации;

качество сварных швов (до окраски);

контрольную сборку подмостей (при единичном и мелкосерийном производстве поштучно, а в остальных случаях - одних подмостей из каждых десяти изготовленных);

качество лакокрасочных покрытий;

маркировку подмостей;

комплектность и упаковку.

2.3. При неудовлетворительных результатах приемо-сдаточных испытаний изделие возвращают на доработку.

2.4. Приемо-сдаточные испытания осуществляет предприятие-изготовитель. Результаты испытаний отражают в паспорте на изделие.

2.5. Периодическим испытаниям подвергают 5 подмостей, прошедших приемо-сдаточные испытания, из 100 изготовленных, но не реже одного раза в год.

2.6. Периодические испытания должны включать:

проверку массы подмостей и геометрических размеров;

испытания подмостей на прочность и устойчивость.

2.7. Испытания на прочность и устойчивость должны быть проведены в эксплуатационном положении подмостей нагрузкой, превышающей нормативную нагрузку в 1,25 раза. Время воздействия нагрузки должно быть не менее 10 мин.

2.8. Результаты испытаний следует считать удовлетворительными, если после их проведения отсутствуют:

остаточные деформации подмостей и их элементов;

нарушения сварных швов и соединений;

отслоения покрытий.

2.9. При неудовлетворительных результатах испытаний проводят повторные испытания на удвоенном числе подмостей.

2.10. Если результаты испытаний будут неудовлетворительны, то испытаниям подвергают каждый комплект подмостей.

2.11. Периодические испытания проводит предприятие-изготовитель с участием, при необходимости, представителя организации-разработчика и заказчика (потребителя).

2.12. Типовые испытания проводит предприятие-изготовитель при изменении конструкции подмостей, технологии их изготовления или замене материалов по программе, согласованной с организацией-разработчиком. Объем и состав испытаний следует принимать как при периодических испытаниях.

2.13. Потребитель имеет право проводить приемку изделий на предприятии-изготовителе, соблюдая при этом правила отбора изделий и методы контроля, установленные настоящим стандартом.

3. Методы контроля

Методы контроля подмостей - по ГОСТ 24258.

4. Транспортирование и хранение

Транспортирование и хранение подмостей - по ГОСТ 24258.

5. Указания по эксплуатации

5.1. Указания по эксплуатации подмостей - по ГОСТ 24258.

5.2. Плановые и периодические осмотры подмостей следует проводить не реже одного раза в месяц.

6. Гарантии изготовителя

Гарантии изготовителя подмостей - по ГОСТ 24258.

СОДЕРЖАНИЕ

1. Технические требования

2. Приемка

3. Методы контроля

4. Транспортирование и хранение

5. Указания по эксплуатации

6. Гарантии изготовителя