группа м05 государственный стандарт союза сср

Группа М05

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

Полотна нетканые

(подоснова) антисептированные

из волокон

всех видов для теплозвукоизоляционного

линолеума

Технические

условия

Non-woven textile preservative treated

sheets

(backing) of fibresfor thermal-sound-insulating

linoleum.

Specifications

#G1ОКП 83 9731, 83 9771, 83 9791

Дата

введения 1987-01-01

#G0

РАЗРАБОТАН

Министерством промышленности строительных материалов СССР Госснабом СССР

Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

ИСПОЛНИТЕЛИ

Л.Е. Холодкова; А.Д. Сугробкин (руководитель темы); А.Т. Бублик, канд. техн. наук; С.В. Горшков, канд. техн. наук; М.И. Данцин, канд. техн. наук; Е.В. Угарова; Б.С. Лернер; Т.В. Щелокова; Э.К. Чурикова, канд. техн. наук; Г.С. Томин; Е.Н. Белимова; И.А. Егорова; М.П. Кораблин

ВНЕСЕН Министерством промышленности строительных материалов СССР

Зам. министра В.И. Чирков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 6 июня 1985 г. № 77

Настоящий стандарт распространяется на нетканые антисептированные полотна (далее - подоснова), изготавливаемые иглопробивным способом из различных видов волокон и их отходов.

Нетканые антисептированные полотна применяют в качестве подосновы для всех типов теплозвукоизоляционного линолеума.

1. Типы и размеры

1.1. В зависимости от вида волокон и их отходов подоснову изготавливают четырех типов:

ПВТ - из смеси вторичных синтетических волокон с защитным слоем;

ПВТК - то же, с каркасом;

ПХ - из смеси химических волокон;

ПЛ - из смеси лубяных волокон.

1.2. Размеры подосновы в рулоне и отклонения от номинальных размеров должны соответствовать требованиям, указанным в табл. 1.

Таблица 1

мм

#G0 Наименование параметра | Размеры | Пред. откл. |

Длина | 50 000 |

|

Ширина | 1500; 1600; 1700; 1800 |

|

Толщина | 4,5 |

|

Примечание. По соглашению с потребителем допускается выпуск подосновы других размеров по длине и ширине.

1.3. Условное обозначение подосновы должно состоять из наименования продукции, обозначения типа подосновы, вида антисептика и обозначения настоящего стандарта.

Пример условного обозначения подосновы типа ПВТ с антисептиком ББ-32:

Подоснова ПВТ.ББ-32.ГОСТ

26604-85

2. Технические требования

2.1. Подоснову изготавливают в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке. Основные варианты рецептуры компонентов смеси волокон даны в справочном приложении.

2.2. Подоснову изготавливают с каркасом и без каркаса. Каркас располагают со стороны, дублируемой с поливинилхлоридным слоем.

2.3. Подоснова должна быть антисептированной. Для антисептирования применяют следующие материалы: антисептик ББ-32 по ГОСТ 23787.6-79, антисептик кремнефтористый аммоний по нормативно-технической документации. Количество антисептика должно быть не менее 2% от веса смеси волокон.

2.4. В подоснове не допускаются минерально-масляные загрязнения, посторонние включения, костра, узлы, уплотнения, складки, долевые полосы от сломанных игл, сквозные отверстия и отслоения каркаса от волокон.

2.5. Показатели физико-механических свойств подосновы должны соответствовать указанным в табл. 2 .

Таблица

2*

#G0 Наименование показателя | Норма |

Поверхностная плотность, г/кв.м | 725

|

_________________ *Для подосновы типа ПЛ - не более 1200 г/кв.м. Для подосновы

типа ПХ - (700 | |

Разрывная нагрузка в продольном направлении, Н (кгс), не менее | 196 (20) |

Нормированная влажность, %, не более | 12 |

Неровнота по поверхностной плотности, %, не более | 8 |

Изменение толщины при горячем прессовании, мм, не более | 1,5 |

____________

* Внесены поправки, опубликованные в ИУСе № 8 1989 г.

3. Правила приемки

3.1. Приемку подосновы проводят по ГОСТ 13587-77, при этом партию формируют из рулонов подосновы одной ширины.

3.2. Длину подосновы определяют на каждом рулоне.

3.3. Ширину, толщину, наличие и количество антисептика и изменение толщины при горячем прессовании проверяют на кусках подосновы, отобранных по пп. 3.1. От одного из отобранных кусков отрезают полосу шириной, равной ширине рулона, длиной не менее 200 мм.

3.4. Длину, ширину, толщину, наличие антисептика, поверхностную плотность, разрывную нагрузку в продольном направлении, нормированную влажность, неровноту по поверхностной плотности подосновы проверяют при приемке каждой партии.

3.5. Количество антисептика и изменение толщины при горячем прессовании проверяют при каждом изменении состава смеси волокон, но не реже двух раз в год.

3.6. Потребитель имеет право проводить контрольную проверку подосновы, соблюдая при этом приведенный порядок отбора образцов и применяя указанные ниже методы контроля.

3.7. Каждая партия подосновы должна сопровождаться документом о качестве установленной формы, в котором указывают:

наименование организации, в подчинении которой находится предприятие-изготовитель;

наименование и адрес предприятия-изготовителя или его товарный знак;

условное обозначение подосновы;

рецептуру компонентов смеси волокон;

количество (число рулонов и квадратных метров);

результаты физико-механических испытаний;

номер партии и дату изготовления.

4. Методы

контроля

4.1. Отбор проб - по ГОСТ 13827-85.

4.2. Длину и ширину определяют по ГОСТ 15902.1-80.

4.3. Толщину определяют по ГОСТ 12023-66 толщиномером по ГОСТ 11358-74 (имеющим диаметр пятки и наконечника 30 мм и максимальное усилие 200 гс) при давлении 2 кПа.

4.4. Определение наличия антисептика

4.4.1. Определение антисептика ББ-32

4.4.1.1. Реактивы, растворы.

Пирокатехин (1,2 диоксилбензол), 0,1%-ный водный раствор.

Хинализарин, 0,1%-ный спиртовой раствор.

4.4.1.2. Проведение испытания.

На поверхность образца подосновы пульверизатором наносят один из указанных в п. 4.4.1.1 индикаторов.

Через 10-15 мин после нанесения индикатора пирокатехинового фиолетового на поверхности полотна должно появиться интенсивное ярко-голубое окрашивание, после нанесения хинализарина - красно-оранжевое окрашивание.

4.4.2. Определение антисептика кремнефтористого аммония

4.4.2.1. Реактивы, растворы.

Красный ализариновый по ГОСТ 10945-74, 0,84%-ный раствор. Хлористый цирконий, 0,84%-ный раствор в 10%-ной соляной кислоте.

4.4.2.2. Указанные в п. 4.4.2.1 растворы смешивают в равных объемах не ранее чем за 30 мин до проведения испытания.

4.4.2.3. Проведение испытания.

Приготовленный раствор пульверизатором наносят на поверхность образца.

Через 10 мин после нанесения индикатора на поверхности полотна должно появиться желтое окрашивание.

4.5. Определение количества антисептика

4.5.1. Определение количества антисептика ББ-32

4.5.1.1. Реактивы, растворы, посуда, приборы.

Дистиллированная вода по ГОСТ 6709-72.

Кислота азотная по ГОСТ 11125-84, 1%-ный раствор.

Кислота соляная по ГОСТ 14261-77, 50%-ный и 0,1N растворы.

Бария гидроокись по ГОСТ 4107-78, 7,5%-ный раствор.

Натрия гидроокись по ГОСТ 4328-77, 20%-ный и 0,1N растворы.

Метиловый красный, 0,1%-ный раствор.

Фенолфталеин по ГОСТ 5850-72, 1%-ный спиртовой раствор.

Маннит по ГОСТ 8321-74.

Этиловый ректификованный технический спирт по ГОСТ 18300-72.

Печь муфельная с термопарой.

Лабораторные весы по ГОСТ 24104-80, класс точности 2.

Кварцевый тигель по ГОСТ 19908-80.

Химический стакан по ГОСТ 25336-82, вместимость 100 мл.

Коническая колба по ГОСТ 25336-82, вместимость 250 мл.

Бюретка по ГОСТ 20292-74, вместимость 50 мл.

Песочные часы.

Баня водяная.

Стеклянные палочки.

4.5.1.2. Проведение анализа.

От

испытываемой партии подосновы отбирают

образцы по п. 3.1. От каждого образца отбирают

среднюю пробу массой 2 г, взвешенную с

погрешностью до 0,01 г. Пробы измельчают

ножницами, помещают в пронумерованные

кварцевые тигли и заливают в каждый по 20 мл

7,5%-ного раствора гидроокиси бария.

Содержимое тигля тщательно перемешивают

стеклянной палочкой и выдерживают в

водяной бане в течение 2 ч при температуре 100

град. С. После подсушки тигли переносят в

муфельную печь, нагревают до 800 град. С и

выдерживают в течение 2 ч. Печь отключают и

тигли с содержимым оставляют в ней для

остывания до комнатной температуры.

Остывший спек смачивают 50%-ным раствором

соляной кислоты. Содержимое тигля

фильтруют в колбу и промывают горячей

дистиллированной водой. Ополаскивание

тигля 50%-ным раствором соляной кислоты и

горячей дистиллированной водой повторяют

трижды, доводя количество фильтрата до 80-100

мл. В фильтрат вводят 3 капли 0,1%-ного

спиртового раствора метилового красного и

нейтрализуют 20%-ным раствором гидроокиси

натрия. Раствор в колбе подкисляют 0,1N

раствором соляной кислоты, после чего

приливают 2 мл избытка и кипятят (3 0,5) мин для удаления

углекислого газа. Раствор охлаждают и

нейтрализуют из бюретки 0,1N раствором

гидроокиси натрия по метиловому красному

до перехода окраски из розовой в желтую.

Добавляют (5

0,5) мин для удаления

углекислого газа. Раствор охлаждают и

нейтрализуют из бюретки 0,1N раствором

гидроокиси натрия по метиловому красному

до перехода окраски из розовой в желтую.

Добавляют (5 0,5) г маннита (раствор

окрашивается в розовый цвет), 10 капель

фенолфталеина и титруют 0,1N раствором

гидроокиси натрия до перехода из розовой

окраски в желтую. Продолжают титрование до

появления устойчивого розового

окрашивания, не исчезающего при добавлении

маннита.

0,5) г маннита (раствор

окрашивается в розовый цвет), 10 капель

фенолфталеина и титруют 0,1N раствором

гидроокиси натрия до перехода из розовой

окраски в желтую. Продолжают титрование до

появления устойчивого розового

окрашивания, не исчезающего при добавлении

маннита.

Параллельно ведут опыт с нетканой подосновой, не содержащей антисептика (холостой опыт).

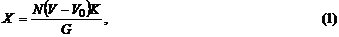

4.5.1.3. Обработка результатов.

Количество

антисептика ББ-32 в подоснове  в процентах

рассчитывают по формуле

в процентах

рассчитывают по формуле

|

|

|

где | - | нормальность раствора гидроокиси натрия; |

| - | количество раствора гидроокиси натрия, которое пошло на титрование пробы, мл; |

| - | количество раствора гидрата окиси натрия, которое пошло на титрование в холостом опыте, мл; |

| - | навеска абсолютно сухой нетканой подосновы, г; |

| - | коэффициент пересчета, равный 78,611. |

4.5.2. Количество кремнефтористого аммония определяют по ГОСТ 19813-74.

4.6. Наличие дефектов в подоснове по п.2.4 определяют визуально.

4.7. Поверхностную плотность определяют по ГОСТ 15902.1-80.

4.8. Разрывную нагрузку в продольном направлении определяют по ГОСТ 15902.3-79.

4.9. Нормированную влажность подосновы определяют по ГОСТ 15902.1-80.

4.10. Неровноту по поверхностной плотности определяют по ГОСТ 15902.2-79.

4.11. Определение изменения толщины при горячем прессовании

4.11.1. Метод заключается в определении изменения толщины подосновы под воздействием постоянной нагрузки и температуры.

4.11.2. Аппаратура и приспособления

Сушильный шкаф по ГОСТ 13474-79.

Толщиномер ТН 10-60Т по ГОСТ 11358-74.

Гиря массой 5 кг.

Секундомер по ГОСТ 5072-79.

Две пластины из дюралюминия любой марки размером (70

70

70 10

10 0,2) мм.

0,2) мм.

4.11.3. Подготовка к испытанию

Из полосы подосновы, отобранной по п. 3.3, вырезают пять образцов размером (50

50

50 1,0) мм. Толщины

образцов измеряют в центре при помощи

толщиномера (п. 4.3).

1,0) мм. Толщины

образцов измеряют в центре при помощи

толщиномера (п. 4.3).В сушильный шкаф, нагретый до температуры (140

2) град. С, помещают

гирю и две пластины и нагревают их в течение

1 ч при заданной температуре.

2) град. С, помещают

гирю и две пластины и нагревают их в течение

1 ч при заданной температуре.4.11.4. Проведение испытаний

Испытуемый образец помещают в сушильный шкаф между двумя пластинами, которые пригружают гирей. Включают секундомер и выдерживают образец под нагрузкой в течение 2 мин. После снятия нагрузки образец вынимают из сушильного шкафа и повторно производят измерение толщины образца.

4.11.5. Обработка результатов

Изменение толщины образца

в миллиметрах

вычисляют по формуле

в миллиметрах

вычисляют по формуле

|

|

|

где | - | толщина образца до испытания, мм; |

| - | толщина образца после испытания, мм. |

Изменение толщины при горячем прессовании вычисляют как среднее арифметическое значение результатов испытаний пяти образцов.

5. Упаковка, маркировка, транспортирование и хранение

5.1. К каждому рулону подосновы прикрепляют этикетку (ярлык).

5.2. На этикетке (ярлыке) должно быть указано:

наименование организации, в подчинении которой находится предприятие-изготовитель;

наименование и адрес предприятия-изготовителя или его товарный знак;

условное обозначение подосновы;

рецептура компонентов смеси волокон;

номер партии и дата изготовления;

штамп ОТК;

длина, ширина и количество в квадратных метрах;

гарантийный срок хранения.

5.3. Упаковка, маркировка, транспортирование и хранение подосновы - по ГОСТ 7000-80 без упаковывания рулонов в бумагу или пленку.

5.4. На обоих концах подосновы в рулоне на нелицевой стороне должен быть нанесен штамп разбраковщика. Вместо штампа допускается нанесение на нелицевую сторону подосновы товарного знака предприятия - изготовителя.

5.5. Подоснову транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на каждом виде транспорта.

Отправка по железной дороге - повагонная.

Загрузку производят до полной вместимости вагона.

6. Гарантии

изготовителя

6.1. Изготовитель гарантирует соответствие подосновы требованиям настоящего стандарта при соблюдении потребителем условий транспортирования и хранения.

Гарантийный срок хранения подосновы - один год со дня ее изготовления.

Приложение*

Справочное

Основные

варианты рецептуры компонентов смеси

волокон, %

Типы ПВТ; ПВТК

I вариант

#G1 Восстановленная шерсть......................................50

Отходы вискозного и медно-аммиачного производства...........10

Капропласт..................................................40

#G0

II вариант

#G1 Восстановленная шерсть.......................................50

Отходы вискозного и медно-аммиачного производства............10

Промышленные отходы производства полиамидного волокна и

полиамидных нитей............................................40

#G0

III вариант

#G1 Восстановленная шерсть.......................................50

Отходы вискозного и медно-аммиачного производства............10

Волокно синтетическое из отходов.............................40

#G0

IV вариант

#G1 Восстановленная шерсть.......................................50

Отходы производства вискозного и

медно-аммиачного производства................................10

Отходы полиакрилнитрильного волокна..........................40

#G0

V вариант

#G1 Восстановленная шерсть.......................................50

Отходы производства вискозного и

медно-аммиачного производства................................10

Волокно капроновое из отходов вытянутой капроновой нити .....30

Промышленные отходы производства полиамидного волокна

и полиамидных нитей (вытянутые)..............................10

#G0

VI вариант

#G1 Восстановленная шерсть.......................................50

Отходы вискозного и медно-аммиачного производства............10

Промышленные отходы производства полиэфирного волокна

и полиэфирных нитей (вытянутые)..............................40

#G0

VII вариант

#G1 Отходы вискозного и медно-аммиачного производства............20

Промышленные отходы полиамидного волокна и полиамидных

нитей (вытянутые)............................................40

Капропласт...................................................40

#G0

VIII вариант

#G1 Волокно регенерированное из льняного тряпья..................20

Волокно регенерированное из пенько-джутовых изделий и обрезков

льно-джуто-кенафных..........................................20

Капропласт...................................................20

Волокно синтетическое из отходов.............................20

Промышленные отходы полиамидного и полиэфирного волокна и

нитей (вытянутые)............................................20

#G0

Тип ПХ

I вариант

#G1 Медно-аммиачное или вискозное волокно.......................50

Вискозное волокно из отходов производства

вискозных волокон и нитей...................................50

#G0

II вариант

#G1 Медно-аммиачное или вискозное волокно.......................50

Вискозное волокно из отходов производства

вискозных волокон и нитей...................................45

Поливинилхлоридное волокно..................................5

#G0

III вариант

#G1 Медно-аммиачное или вискозное волокно.......................45

Вискозное волокно из отходов производства

вискозных волокон и нитей...................................50

Поливинилхлоридное волокно..................................5

#G0

IV вариант

#G1 Капроновое волокно..........................................25

Капроновое волокно из отходов капроновой нити...............25

Медно-аммиачное волокно.....................................50

#G0

V вариант

#G1 Капроновое волокно..........................................25

Капроновое волокно из отходов капроновой нити...............25

Отходы синтетических и химических волокон...................50

#G0

Тип

ПЛ

I вариант

#G1 Короткое льняное волокно № 2 или 3..........................100

#G0

II вариант

#G1 Короткое льняное волокно № 2 или 3..........................50

Льняная очищенная вытряска..................................50

#G0

III вариант

#G1 Короткое льняное волокно № 2 или 3.........................12

Льняная очищенная вытряска.................................88

#G0

IV вариант

#G1 Регенерированные полиамидные и полиэфирные волокна........60

Регенерированные антисептированные лубяные волокна........40

#G0

V вариант

#G1 Льняное короткое волокно № 2.............................70

Вытряска из лубяных волокон..............................30

#G0

___

* Внесены поправки, опубликованные в ИУСе № 1 1987 г.

Текст документа сверен по:

официальное издание

Госстрой СССР -

М.: Издательство стандартов СССР, 1985

100

100  40

40  0,5

0,5

50*

50* 50)

г/кв.м

50)

г/кв.м #G0

#G0

#G0

#G0