Гост 11279.1-83 с. 3 таблица 1амасса компонента, гсмесь i смесь 11 тон испытуемого

ГОСТ 11279.1-83 С. 3

Таблица

1а

Масса компонента, г

Смесь

I

Смесь

11

Тон

испытуемого

пигмента

Пи

мен

Цинковые

Л»ня-

Оли-

Пиг-

Титановые

Льняное

или

лал.

Селила

ное

ма:ло

фа

мент

белила

масло

или оли +а

Желтый

0, 1

2, 0

0,

9

1.0

0, 1

1.0

1,

4

Красный

0, 1

, 2, 0

0,

9

1.0

0, 1

1,

0

1.4

Голубой

(синий,

фиоле-

товый)

0, 05

2, 0

0,

9

1, 0

0, 1

1.0

1,

4

Зеленый

0, 1-

2, 0

0, 9

1,

0

0, 1

1,

0

J.4

Примечания:

1.Взамен отдельных

навесок белил и льняного масла или олифы

можно применять 40 %-ную пасту белил в

льняном масле или в олифе.

2. Допускается

добавлять сиккатив на последней стадии

растирания.

Пигменты или лаки и белила

взвешивают с точностью до четвертого

десятичного знака, а льняное масло и олифу

—с точностью до второго десятичного

знака.

1.2—1.2.2 (Измененная редакция,

Изм. № 1).

1.2.3. Проведение

испытаний

Пасты из испытуемого

пигмента или лака и стандартного образца

наносят при помощи аппликатора или шпателя

на стеклянные пластинки, полиэфирную

пленку или кальку в одном направлении в

виде непросвечивающихся и соприкасающихся

полосок одинаковой толщины, шириной 45 мм и

длиной 55 мм.

При разногласиях в оценке-

результатов испытания стандартных

образцов окончательным результатом

является определение на покрытии,

изготовленном на кальке.

1.2.4.

Обработка результатов

1.2.4.1.

Определение относительной красящей

способности

(концентрации)

Относительную

красящую способность покрытия на

стеклянной пластинке оценивают сразу же

после приготовления покрытия, а на кальке

—после высыхания, но нз ранее чем через 24 ч

после высыхания.

Сравнивают

интенсивность окраски покрытия при дневном

свете, падающем с северной стороны под

углом 45°. Допускается освещение

равноценными источниками искусственного

света с освещенностью не менее 600

лк.

Если интенсивность окраски покрытий

одинакова, то красящая способность

испытуемого пигмента (или лака) равна

.красящей способности стандартного

образца.

!

3

С. 4 ГОСТ Н279.1-83

Если

интенсивность окраски покрытий

неодинакова, вновь готовят пасту из

испытуемого пигмента или лака с измененным

соотношением компонентов (уменьшением или

увеличением количества белил или

пигментов или лаков) до получения окраски

покрытия, интенсивность которого равна

интенсивности окраски стандартного

образца.

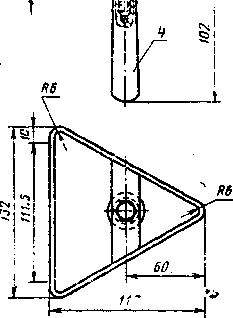

Аппликатор для нанесения

красок

12

3

fi±i

н*

; — корпус; 2 — болт; 3

— пластина; 4 — ручка

Черт.

1

Относительную крйсящую способность

пигмента (X) с изменением количества

белил в процентах вычисляют по

формуле

Х=

mj-100

(1)

т%

где

mi_ масса белил, взятых для

приготовления пасты испытуемого пигмента

или лака, г; т2_ масса белил, взятых для

приготовления пасты стандартного образца,

г. . Относительную красящую

способность пигмента (или лака/ (X,) с

изменением количества пигмента или лака в

процентах вычисляют по формуле

у —

"У-100

(2>

ГОСТ 11279.1—83 С. $

где

тх — масса пигмента или лака,

взятого для приготовления пасты

стандартного образца, г; т2 —

масса пигмента или лака, взятого для

приготовления" пасты иопытуемого образца,

г.

За результат испытания принимают

среднее арифметическое результатов

двух параллельных определении, допускаемое

расхождение между которыми не должно

превышать 5 %.

1.2.4.2. Определение

оттенка и чистоты

окраски

Определение проводят в

условиях, указанных в п. 1.2.4.1. При

визуальном сравнении оттенка и чистоты

окраски покрытий испытуемого и

стандартного образцов пользуются

следующими

оценками:

соответствует;

незначительно

(малозаметно) отклоняется;

несколько

отклоняется;

значительно

отклоняется;

не

соответствует.

Первые три оценки

означают пригодность испытуемого

пигмента или лака к

выпуску.

Допускается оценка оттенка

по шкале эталонов серого или синего

цвета.

1.2.3—1.2.4.2. (Введены

дополнительно, Изм. № 1).

1.3. Методы

определения относительной красящей

способности оттенка и чистоты окраски в

лакокрасочных связующих холодной и горячей

сушки

1.3.1. Определение относительной

красящей. спо собност и

1.3.1.1.

Аппаратура и материалы

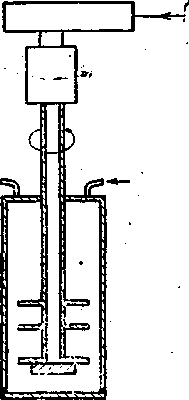

Мельница

лабораторная бисерная (черт. 2),

состоящая из металлического стакана

вместимостью 250 см3, с водяным

охлаждением и мешалкой с частотой

вращения 2800 мин-1, (46, 6

с-1).

Шарики стеклянные марок

М и С со стойкостью к абразивному износу не

менее 93%.

Пластинки из белой жести,

стекла или триацетатной пленки

размером 60X90 мм.

Термостат,

обеспечивающий температуру (130±1)

°С.

Прибор «Клин» с пределами

измерений шкалы 0—25 мкм.

Ксилол по

ГОСТ 9949—76.

Смола алкидная марки ПФ-060

(или ПФ-064) с содержанием нелетучих

веществ 60% и цветом по йодометрической

шкале до 100.

Смола алкидномеламиновая

марки МЛ-0159 (МЛ-0136) с содержанием

нелетучих веществ 58% и цветом по

йодометричеокой шкале до 35.

С. 6

ГОСТ И279.1-83

Схема бисерной

мельницы

Черт. 2

Сиккатив

нафтенатный свинцово-марганцевьш марки НФ-1

по ГОСТ 1003—73 или марки ЖК-1.

Двуокись

титана пигментная марки Р-02 по ГОСТ

9808—84.

1.3.1.2. Подготовка к

испытанию

Из испытуемого пигмента

или лака готовят пасту диспергированием в

лабораторной бисерной .Мельнице, с

пигментной двуокисью титана и связующим в

соотношении 1:25.

Концентрацию смолы

доводят ксилолом до 40%.

Рецептура

пигментной пасты приведена в табл.

1.

Тип смолы выбирают в зависимости от

назначения пигмента. Пигменты,

предназначенные для высококачественных

эмалей, выдерживающих температуру до 130°С

и выше, следует испытывать

в

алкидномеламиновых смолах.

Таблица

1

Наименование компонента

Количеств,

°„

Смесь пигментов цветною и белого в

соотношении 1:25

Смола алкидная или

алкидноме-ламиновая

60 40

6

ГОСТ

П279.1 — 83 С. 7

Навески испытуемого

пигмента или лака, пигментной двуокиси

титана и соответствующего связующего 40%-ной

концентрации' переносят в металлический

стакан бисерной мельницы, перемеши- * вают в

течение 2—3 мин стеклянной палочкой и

.диспергируют при непрерывном охлаждений

10—30 мин. Время должно быть, указано в

нормативно-технической документации на

испытуемый пигмент, после чего мешалку

останавливают, отбирают пробу пасты и

определяют степень перетира по прибору

«Клин» в соответствии с требованиями ГОСТ

6589—74.

Если степень перетира пасты

более 15 мкм, то диспергирование

продолжают, отбирая пробы каждые 10 мин до

степени перетира 15 мкм.

После

диспергирования в стакан с пастой

добавляют сиккатив в количестве 2% от веса

неразбавленной пасты.

В тех же

условиях готовят пасты со стандартным

образцом пигмента или лака. Взвешивание

проводят с точностью до второго

десятичного знака.

1.3.1.1; 1.3.1.2.

(Измененная редакция, Изм. №

1).

1.3.1.3. Проведение

испытания

Пасты из испытуемого и

стандартного образца пигмента илнг лака (п.

1.3.1.2) наливают слоем бесконечной толщины на

отдельные пластинки (из белой жести,

стекла или триацетата).

Пластинки с

пастой ставят в штатив под углом 45°, через 5

мин после стекания избытка пасту сушат в

горизонтальном положении.

Покрытия

на основе смол ПФ-060 сушат в нормальных

условиях в течение 24 ч, а покрытия на

основе алкидномеламиновых. смол— при (130± 1)

°С, в термостате в течение 30

мин.

Интенсивность окраски покрытий

сравнивают при рассеянном

искусственном или естественном дневном

свете.

Если интенсивность окраски

покрытий одинакова, то красящая

способность испытуемого пигмента или лака

равна красящей способности стандартного

образца.

Если интенсивность окраски

покрытий неодинакова, готовят новую

испытуемую пасту, при -этом подбирают такое

количество испытуемого пигмента, которое

дает интенсивность окраски, равную

интенсивности окраски покрытия из

стандартного образца пигмента или

лака.

1.3.1.4. Обработка

результатов

При равной

интенсивности окраски покрытий за

результат испытания принимают красящую

способность стандартного образца,

выраженную в процентах.

При различной

интенсивности окраски покрытий

относительную красящую способность

испытуемого пигмента или лака (X), в

процентах вычисляют по

формуле

*

т

С. 8 ГОСТ

11270.1-83

х=

тг100

т,

где гп\ — масса

стандартного пигмента или лака, взятого для

приготовления пасты,

г;

т2—масса испытуемого

пигмента или лака, взятого для

приготовления пасты, г;

100 — условная

красящая способность стандартного образца

пигмента или лака, %.

За результат

испытания принимают среднее

арифметическое результатов трех

параллельных определении, допускаемые

расхождения между которыми не должны

превышать 5%.

Результат округляют до

целых чисел.

1.3.2. Определение оттенка

и чистоты окрас-* ки

Оттенок и чистоту

окраски покрытия из испытуемого образца

пигмента или лака определяют сравнением с

оттенком и чистотой окраски покрытия,

приготовленного из стандартного образца

пигмента или лака, при рассеянном

искусственном или естественном дневном

свете. Сравнению подлежат покрытия,

обладающие одинаковой интенсивностью,

приготовленные в соответствии с пп. 1.3.1.2 и

1.3.1.3.

Результаты испытания записывают

по двум градациям:

соответствует—

при тщательном сравнении образцов глаз не

замечает или едва замечает некоторое

отклонение оттенка и чистоты

окраски;

не соответствует — глаз без

напряжения замечает отклонение оттенка и

чистоты окраски (тупее, синее, зеленее,

краснее, желтее).

1.4. Методы

определения относительной красящей

способности, оттенка и чистоты окраски в

нитроцеллюлозном покрытии

1.4.1.

Определение относительной красящей

способности

1.4.1.1. Аппаратура и

материалы

Машина автоматическая

для перетира паст типа МАПП-1.

Плита

мраморная или гранитная с курантом (диаметр

основания 60—100 мм).

Термостат,

обеспечивающий температуру (50±1)

°С.

Скребок стальной, представляющий

собой полированное и прямое двустороннее

лезвие, .кромка лезвия"

закруглена.

Скребок стальной,

представляющий собой квадратную

пластинку размером 40x40 мм.

Миткаль

белый размером 60X170 мм. Мастика 22%-ная по ГОСТ

3864—75.

Масло касторовое техническое

по ГОСТ 6757—73, рафинированное,

отбеленное.

ГОСТ 11279.1-83 С.

9

Этиловый эфир уксусной кислоты по

ГОСТ 22300—76, ч. Тигель фарфоровый по ГОСТ

9147—80, № 3. Белила цинковые сухие марки БЦОМ

или БЦ1 по ГОСТ 202—76.

1.4.1.2.

Подготовка к испытанию

Краску

изготовляют на автоматической машине для

раттира- • ния или с помощью ручного

куранта.

0, 80 г испытуемого пигмента или

лака, 0, 80 г цинковых белил и 2, 40 г

касторового масла количественно переносят

на нижний диск машины для растирания. Массу

на диске перемешивают шпателем, а затем

растирают на машине по стадиям:

1-я — 25

оборотов без нагрузки (под тяжестью

покрывного диска);

2 и 3-я — по 100 оборотов

каждая с полной нагрузкой.

После каждой

стадии растирания массу собирают к

периферии бумажного круга диаметром

примерно 50 мм, который помещают под нижний

стеклянный диск, в его центре.

Полученную

пасту количественно переносят в тигель и

тщательно смешивают с 10, 00 г мастики. В

смесь добавляют небольшими порциями при

перемешивании стеклянной палочкой 4 сма

этилацетата.

При изготовлении краски

с помощью ручного куранта пигмент или лак

и касторовое масло переносят на мраморную

плиту и растирают курантом в течение 3

мин.

1.4.1.1; 1.4.1.2. (Измененная редакция, Изм.

№ 1).

1.4.1.3. Проведение

испытания

Полученную краску наносят

с помощью скребка на миткаль пять-шесть раз.

После каждого нанесения образец

подсушивают в течение 3—4 мин при

нормальных условиях. После нанесения

последнего слоя и подсушки при комнатной

температуре образец выдерживают в

термостате в течение 3 мин при (50±1) °С.

В

тех же условиях готовят покрытие .из

стандартного образца пигмента или

лака.

Интенсивность окрасок полученных

покрытий сравнивают при рассеянном

искусственном или естественном дневном

свете.

Если интенсивность окраски

покрытий одинакова, то относительная

красящая способность испытуемого пигмента

или лака равна красящей способности

стандартного образца.

Если интенсивность

окраски покрытий неодинакова, то готовят

новое испытуемое покрытие, при этом

подбирают такое количество испытуемого

пигмента или лака, которое даст

интенсивность; равную интенсивности

покрытия из стандартного образца или

лака.

1.4.1.4. Обработка

результатов

При равной

интенсивности окраски полученных покрытий

за

' 9

С. 10

ГОСТ 11279.1—83

результат испытания

принимают красящую способность

стандартного образца, выраженную в

процентах.

При различной интенсивности

окраски относительную красящую

способность пигмента «или лака (X) в

процентах вычисляют по формуле

Х-=-

"V100

где т\— масса

стандартного образца пигмента или лака,

взятого для приготовления покрытия, г;

т2—масса испытуемого пигмента

или лака, взятого для приготовления

покрытия, г;

100 — условная красящая

способность стандартного образца пигмента

или лака, %.

За результат испытания

принимают среднее арифметическое

результатов трех параллельных определений,

допускаемые расхождения между которыми не

должны превышать 5%,

Результат округляют

до целых чисел.

1.4.2. Определение оттенка и

чистоты окраски

Оттенок и чистоту

окраски покрытия из испытуемого образца

лигмента или лака определяют сравнением с

покрытием, приготовленным из стандартного

образца, при рассеянном искусственном или

естественном свете. Сравнению подлежат

покрытия, обладающие одинаковой

интенсивностью, приготовленные в

соответствии с пп. 1.4.1.2 и 1.4.1.3.

Результаты

испытаний записывают по двум

градациям:

соответствует — при

тщательном сравнении образцов глаз не

замечает или едва замечает некоторое

отклонение оттенка и чистоты окраски;

не

соответствует — глаз без напряжения

замечает отклонение оттенка и чистоты

окраски (тупее, синее, зеленее, краснее,

жел-тее).

1.5. Методы определения

относительной красящей способности и

чистоты окраски в резине

1.5.1. Определение

относительной красящей

способности

1.5.1.1. Аппаратура и

материалы

Каучук натуральный

(светлый креп) непластифицированный.

Сера

техническая по ГОСТ 127—76.

Белила цинковые

сухие марки БЦО-М или БЦ1 по ГОСТ

202—84.

Магнезия жженая техническая по ГОСТ

844—79.

Литопон марки КР по ГОСТ 907—72.

Мел

природный обогащенный по ГОСТ

12085—88.

10

ГОСТ 11279.1-83 С.

11

Тиурам Д по ГОСТ 740—76.

Кислота

стеариновая техническая (стеарин) по ГОСТ

6484—64V

Вальцы лабораторные диаметром

160 мм и длиной 320 мм или диаметром 150 мм и

длиной 300 мм.

Котел для вулканизации,

обеспечивающий температуру

(151±1)°С.

Пресс.

Термостат,

обеспечивающий температуру (151±1)

°С.

1.5.1.2. Подготовка к

испытанию

Готовят резиновую смесь на

лабораторных вальцах, как указано в табл.

2.

Таблица

2

Ингредиент

Количество, г

Вр

:.:я

::ст"1!вания,

мин

Каучук

303.00

3

Пигмент или

лак

9.00

2

Стеарин

3, 00

1

Белила

цинковые

9.00

1

Магнезия

жженая

9.00

1

Тиурам

1 •

Л

1

Литопон

120ЛЗ

4

Мел

90.00

4

Сера

6,

00

1

Примечание. При необходимо-'.i

количестьо ингредиентов для

приготовления резиновой смеси может

быть уменьшено в шесть раз.

Зазор валков

вальцев при диспергировании каучука 0, 5 мм,

при добавлении ингредиентов—2, 5 мм.

Температурный режим смешения на вальцах

(55±5) °С. - - -

Полученную резиновую

смесь срезают с вальцев в виде листов

толщиной (3±0, 5) мм. выдерживают не менее б ч

при нормальных условиях, затем вырезают

пластины массой не менее 50 г и вулканизуют в

котле в течение 30 мин при температуре (151 ±1)

°С при испытании пигментов и (142±1) СС

при испытании лаков или в прессе в течение 20

мин при температуре (151±1)°С и давлении 405, 2

кПа при испытании пигментов и при

температуре (142±1)°С и давлении 303, 9 кПа при

испытании лаков; или в термостате в течение

30 мин при температуре (151±1)°С при испытании

пигментов и (142±1) СС при испытании

лаков.

В тех же условиях готовят пластины,

окрашенные стандартным образцом пигмента

или лака.

1.5.1.1; 1.5.1.2. (Измененная редакция,

Изм. № 1).

1.5.1.3. Проведение

испытания

Сравнивают интенсивность

окраски пластин резины, рассматривая их

при рассеянном искусственном или

естественном дневном

свете.

11

С 12 ГОСТ

11279.1—83

Если интенсивность окраски

пластин одинакова, то красящая

«способность испытуемого пигмента или лака

равна красящей способности стандартного

образца.

Если интенсивность окраски

пластин неодинакова, та готовят новую

пластинку, при этом подбирают такое

количество пигмента или лака, которое дает

интенсивность окраски, равную

интенсивности окраски пластины,

приготовленной из стандартного образ- * ца.

'

1.5.1.4. Обработка

результатов

При равной

интенсивности окраски пластин за результат

испытания принимают красящую способность

стандартного образца, выраженную в

процентах.

При различной интенсивности

окраски пластин относительную -рзсящуго

способность испытуемого пигмента или лака

(X) в процентах вычисляют по формуле

'

пи '

где rti\— масса

стандартного образца пигмента или лака,

взятого для изготовления окрашенной

пластины, г; т2 — масса

испытуемого пигмента или лака, взятого для

изготовления окрашенной пластины, г;

100 —

условная красящая способность

стандартного образца пигмента или лака,

%.

За результат испытания принимают

среднее арифметическое результатов трех

параллельных определений, допускаемые

расхождения между которыми не должны

превышать 5%.

Результат округляют до целых

чисел.

1.5.2. Определение оттенка и чистоты

окраски

Оттенок и чистоту окраски

пластины из испытуемого образца пигмента

или лака определяют сравнением с оттенком и

чистотой окраски пластины, приготовленной

из стандартного образца при рассеянном

искусственном или естественном дневном

свете. Сравнению подлежат пластины,

обладающие одинаковой интенсивностью

окраски, приготовленные в соответствии с

пп. 1.5.1.2 и 1.5.1.3.

Результаты испытания

записывают по двум

градациям:

соответствует—при тщательном

сравнении- образцов глаз ме замечает или

едва замечает некоторое отклонение оттенка

и чистоты окраски;

не соответствует —

глаз без напряжения замечает отклонение

оттенка и чистоты окраски (тупее„ синее,

зеленее, краснее, желтее).

1.6. Методы

определения относительной красящей

способности, оттенка и чистоты окраски в

каолине

12 •

ГОСТ

11279.1—83 С. 13

1.6.1. Определение

относительной красящей

способности

1.6.1.1. Аппаратура и

материалы Ступка фарфоровая по ГОСТ

9147—80.

Пластинки стеклянные размером 90X120X2

мм, из бесцветного стекла по ГОСТ

111—90.

Каолин обогащенный для парфюмерной

промышленности по .ГОСТ 21285—75, марка

П-1.

Вода дистиллированная по ГОСТ

6709—72.

1.6.1.2. Подготовка к

испытанию

0, 1 г испытуемого пигмента

или лака взвешивают с точностью до второго

десятичного знака и тщательно растирают в

ступке с 10 г каолина и 10 мл воды до получения

однородной пасты/Таким же образом готовят

пасту из стандартного образца- пигмента или

лака.

(Измененная редакция, Изм. №

1).

1.6.1.3. Проведение

испытания

Пасты, приготовленные из

испытуемого пигмента или лака и

стандартного образца, наносят на

стеклянную пластинку на расстоянии друг

от друга 20—30 мм, накрывают другой такой же

пластинкой и слегка сдавливают до слияния

паст.

Сравнивают интенсивность окраски

паст, рассматривая их при рассеянном

искусственном или естественном дневном

свете через пластинку сразу же после их

нанесения.

Если интенсивность окраски

паст одинакова, то красящая

способность''испытуемого пигмента или

лака равна красящей способности

стандартного образца.

Если интенсивность

окраски паст неодинакова, то готовят новую

испытуемую пасту, при этом подбирают такое

количество испытуемого пигмента или лака,

которое дает интенсивность, равную

интенсивности окраски пасты,

приготовленной из стандартного

образца.

1.6.1.4. Обработка

результатов

При равной

интенсивности окраски паст за результат

испытания принимают красящую способность

стандартного образца, выраженную в

процентах.

При различной интенсивности

окраски паст относительную красящую

способность испытуемого пигмента или лака

-{X) в процентах вычисляют по

формуле

v /я,-100

д —

—_-------

где mi — масса стандартного

образца пигмента или лака, взятого для

приготовления пасты, г; пг2 —

масса испытуемого образца пигмента или

лака, взятого для приготовления пасты,

г;

' 13

С. 14 ГОСТ

11279.1-83

100 — условная красящая

способность стандартного образца пигмента

или лака, %.

За результат испытания

принимают среднее арифметическое

результатов трех параллельных определений,

допускаемые расхождения между которыми не

должны превышать 5%.

Результат

округляют до целых чисел.

1.6.2.

Определение оценка и чистоты

окраски

Оттенок и чистоту окраски

пасты из испытуемого образца пигмента или

лака определяют сравнением с пастой,

приготовленной из стандартного образца,

при рассеянном искусственном или

естественном дневном свете. Сравнению

подлежат пасты, обладающие одинаковой

интенсивностью, приготовленные в

соответствии с пп. 1.6.1.2 и 1.6.1.3.

Запись

результатов испытания производят по двум

градациям:

соответствует — при

тщательном сравнении образцов глаз не

замечает или едва замечает некоторое

отклонение оттенка и чистоты

окраски;

не соответствует — глаз без

напряжения замечает отклонение-оттенка и

чистоты окраски (тупее, синее, зеленее,

краснее, желтее).

1.7. Метод

определения относительной красящей

способности (концентрации), оттенка и

чистоты окраски в поливинилхлорид-ной

пленке

Сущность метода заключается в

окрашивании пленок из поли-впнилхлорида

испытуемым пигментом (или лаком и

стандартным образцом пигмента или лака и

визуальном сравнении их с целью

установления красящей способности,

(концентрации) оттенка и чис-

тоты

окраски. ' • '

1.7.1.

Аппаратура, материалы и

реактивы

Вальцы лабораторные

размером 200X450 мм.

Смеситель

лабораторный.

Термостат,

обеспечивающий температуру (170±1)

°С.

Весы лабораторные по ГОСТ 24104—88

2-го класса точности с наибольшим пределом

взвешивания 500 г.

Пластина

металлическая (трафарет) толщиной 0, 5

мм.

Пластинка

стеклянная.

Аппликатор толщиной 0, 5

мм.

Ступка фарфоровая с пестиком по

ГОСТ 9147—80 или плита гранитная или

мраморная (размером 300x400 мм)с полированной

поверхностью и пестик с полированной

поверхностью массой 2 кг с рабочим

основанием диаметром 100 мм.

Скребок

стальной размером 40X50 мм, толщиной 0, 2—0, 4

мм.

Тигель фарфоровый по ГОСТ 9147—80

Кя 3 низкий.

ГОСТ 11279.1-83 С.

15

Поливинилхлорид суспензионный марки

С-7058М по ГОСТ 14332—78, поливинилхлорид

эмульсионный марки ЕП-6602Н по ГОСТ

14039—78.

Шкала серых эталонов по ГОСТ

9733.0—83.

Пластификатор ДОФ

(ди-(2-этилгексил)-фталат) по ГОСТ

8728—88.

Стабилизатор типа

дибутилмеркаптид олова или стеарат

кадмия.

Двуокись титана пигментная по

ГОСТ 9808—84 марки Р-02.

i .7.2. Подготовка к

испытанию

1.7.2.1.Приготовление смеси

для окрашивания поливинилх-лоридной пленки

на вальцах

1.7.2.1.1. Приготовление

основной смеси

100 массовых долей

поливзшилхлорида выдерживают в течение 15

мин в смесителе или в фарфоровой ступке,

помещенной в тер-. мостат при температуре 76

°С, после чего добавляют 50 массовых долей

ДОФ, 1, 5 массовые доли стабилизатора и

перемешивают в течение 30 мин.при

температуре 76°С или выдерживают в

заданных условиях в фарфоровой ступке в

термостате.

После охлаждения

приготовленную смесь используют для

подготовки прозрачных или непрозрачных

окрашенных пленок.

1.7.2.1.2.Приготовление

смеси для окрашивания непрозрачной

пленки

100 массовых долей основной смеси

поливинилхлорида, 0, 5 массовых долей

испытуемого пигмента или лака и 5 массовых

долей двуокиси титана перемешивают в

течение 5 мин в смесителе или в фарфоровой

ступке.

1.7.2.1.3.Приготовление смеси для

окрашивания прозрачной пленки

Смесь

готовят, как указано в п. 1.7.2.1.2, но без

добавления двуокиси титана.

1.7.2.2.

Приготовление пасты для окрашивания

поливинилхло-ридной пленки на стеклянной

пластинке

Для окрашивания

непрозрачной пленки в фарфоровую ступку

(или в тигель, или на гранитную плиту)

помещают 0, 1 массовую долю испытуемого

пигмента или лака (0, 005 г), 1 массовую долю

двуокиси титана (0, 05 г), 1 массовую долю

стабилизатора (0, 05 г), . небольшими частями

добавляют 36 массовых долей

ди-(2-этил-гексил)-фталата (1, 8 г) и тщательно

перемешивают пестиком или курантом. Затем

добавляют 64 массовые доли эмульсионного

поливинилхлорида (3, 2 г) и перемешивают в

течение 10 мин пестиком в ступке, или в

течение 3 мин растирают курантом на

гранитной плите до образования однородной

пасты.

Для окрашивания прозрачной пленки

пасту готовят, как указано для

непрозрачной пленки без добавления

двуокиси титана, но с добавлением 1 массовой

доли испытуемого.пигмента или

лака.

' 15

С.

16 ГОСТ 11279.1-83

1.7.3. Проведение

испытания

1.7.3.1. Приготовление пленки

на вальцах

Смеои, подготовленные в

соответствии с п. 1.7.2.1.2 и 1.7.2.1.3

обрабатывают в течение 10 мин на вальцах

при температуре (150± ±5) °С до

образования пленки толщиной не менее (0, 35±0,

05) мм.

1.7.3.2. Приготовление пленки

нанесением покрытия на стеклянную

пластинку

Пасты, полученные в

соответствии с п. 1.7.2.2, наносят скребком на

стеклянную пластинку через отверстие

трафарета или аппликатора и выдерживают в

термостате при 160 °С в течение 10 мин.

После

охлаждения пленку снимают со

стекла.

1.7.3.3. Определение

относительной красящей способности

(концентрации)

Окрашенные в

соответствии с<п. 1.7.3.1 и 1.7.3.2 пленки

выдерживают в течение 30 мин в нормальных

условиях и сравнивают визуально под углом

45° при дневном свете, падающем с северной

стороны. Допускается применять источник

искусственного света с освещенностью не

менее G00 люкс.

Если интенсивность окраски

пленки, окрашенной испытуемым пигментом

или лаком, отличается от интенсивности

окраски пленки, окрашенной стандартным

образцом пигмента или лака, то готовят

новую пленку из испытуемого пигмента или

лака (уменьшением или увеличением

количества пигмента или лака) до получения

окраски, интенсивность которой равна

интенсивности окраски стандартного

образца.

1.7.3.4. Определение

оттенка

Окрашенные в соответствии с

п. 1.7.3.1 и 1.7.3.2 пленки сравнивают визуально в

условиях, указанных в п. 1.7.3.3. Сравнению

подлежат пленки с одинаковой

интенсивностью.

1.7.4. Обработка

результатов

1.7.4.1.Относительную

красящую способность (концентрацию)

испытуемого пигмента или лака (X) в

процентах вычисляют по

формуле

щ

где ni\ — масса

стандартного образца, г;

w2 — масса

испытуемого пигмента или лака, г. За

результат испытания принимают среднее

арифметическое результатов двух

параллельных определений, расхождение

между которыми не должно превышать

5%.

1.7.4.2.Отклонение оттенка, пленка,

окрашенной испытуемым пигментом или лаком

от оттенка пленки, окрашенной стандартным

образцом пигмента или лака, описывают

следующим

образом:

соответствует;

незначительно

(малозаметно)

отклоняется;

16

ГОСТ 11279.t-83 С.

17

несколько отклоняется;

значительно

отклоняется;

не

соответствует.

Допускается оценка

отклонения оттенка по серой

шкале.

Примечание. Окрашенные прозрачные

образцы поливинилхлоридной пленки могут

применяться для определения прозрачности.

Степень прозрачности • выражают словами:

соответствует;

не соответствует

стандартному образцу.

1.7. (Измененная

редакция, Изм. № 2).

2.

ИНСТРУМЕНТАЛЬНЫЕ МЕТОДЫ

2.1. Метод

определения относительной красящей

способности

Метод распространяется на

органические пигменты и лаки, используемые

в разбелах: в масляном и лакокрасочном

покрытиях, ПВХ, пластмассах,

резине.

Сущность метода заключается в

измерении коэффициентов отражения

стандартного и испытуемого образцов и

расчете относительной красящей

способности испытуемого образца по

отношению к стандартному по формуле

Гуревича—Кубелки—Мунка. Метод

рекомендован для арбитражных

испытаний.

2.1.1.

Аппаратура

Спектрофотометр

диффузного отражения типа СФ-10, СФ-14, СФ-18,

спектроколориметр типа «Радуга-1»,

«Радуга-2». Комплект ЗИП для указанных

приборов.

2.1.2. Требования к

образцам

2.1.2.1. Образцы для измерении

должны быть оптически непрозрачными. при

измерении частично пропускающих свет

образцов допускается использовать образец,

сложенный в несколько раз.

2*1.2.2. Для

испытаний применяют образцы,

приготовленные в соответствии с п. 1.2.2; 1.3.1.2;

1.5.1.2; 1.7.1.2.

(Измененная редакция, Изм. №

1).

2.1.2.3.Поверхность образцов должна быть

ровной, гладкой и однородной, без видимых

дефектов, равномерной по цвету и

блеску.

2.1.2.4.Диаметр образцов для

измерений на приборах типа «Радуга» не

менее 30 мм.

2.1.3. Подготовка к

испытаниям

2.1.3.1.Готовят приборы к

испытаниям в соответствии с техническим

описанием и инструкцией по

эксплуатации.

2.1.3.2. Измерение глянцевых

образцов проводят с исключение ем

зеркальной составляющей.

2.1.4.

Проведение испытания

2.1.4.1. На

спектрофотометре илиспектроколориметре

измеряют

»

2 Зак. 520 "

17

С. 18 ГОСТ 11279.1—83

коэффициент

отражения R образца в минимуме спектра

отражения.

2.1.5. Обработка

результатов

2.1.5.1. На основании

измеренных значений R вычисляют

истинный коэффициент отражения р по

формуле

0, 95—0, 6 (0,

96-/)

2.1.5.2.Вычисляют величины

/С/5СТ и /C/SHCn, равные отношению

коэффициентов поглощения (К) и

коэффициентов рассеяния (S) по формуле

Гуревича—Кибелки—Мунка

#

где р

— истинный коэффициент отражения

стандартного и испытуемого образцов

соответственно.

2.1.5.3.Относительную

красящую способность испытуемого пигмента

по отношению к стандартному рассчитывают

по формуле

а«

{I

(К

IS)

-100.

ст

2.1.5.4. За

результат определения относительной

красящей способности принимают среднее

арифметическое результатов трех повторных

определений относительной красящей

способности

2 ах

—

i«=3

а = —=—

Погрешность

определения не должна превышать 2%.

2.2.

Метод определения, цвета

органических пигментов

Метод

распространяется на органические пигменты

и лаки, используемые в масляном и

лакокрасочном покрытиях, ПВХ,

пластмассах, резине и

других.

Сущность метода заключается в

измерении координат цвета в системе X, У,

Z CIE 1981 г. и определении цветового

различия испытуемого образца пигмента по

отношению к стандартному образцу в системе

CIE L АВ 1976 г. Метод применяется при

разногласиях в определении цвета

органических пигментов.

2.2.1.

Аппаратура

Прибор типа

спектроколориметра «Радуга-1», «Радуга-2»

(отвечающие требованиям МКО

колориметрии).

Комплект ЗИП для

приборов «Радуга-1>,

«Радуга-2».

18

- VJ

ГОСТ

11279.1-83 С. Id

2.2.2. Требования к

образцам

2.2.2.1. Образцы для

измерения должны быть оптически

непрозрачными; при измерении частично

пропускающих свет образцов допускается

использовать образец, сложенный в

несколько раз.

2.2.2.2. Поверхность

образцов должна быть ровной, гладкой и *

однородной, без видимых дефектов,

равномерной по цвету и

блеску.

2.2.2.3. Диаметр образцов для

измерений — не менее 30 мм.

2.2.2.4.

Для испытаний применяют образцы,

приготовленные в соответствии с

требованиями п. 1.2.1.2.

2.3.

Подготовка к испытаниям

2.3.1 Готовят

приборы к испытаниям в соответствии с

техническим описанием и инструкцией

по эксплуатации данных

приборов.

2.3.2. Определяют цветовые

характеристики на источнике света С по

ГОСТ 7721—89.

2.3.3.Измеряют глянцевые

образцы с исключением зеркальной

составляющей.

2.4. Проведение

испытания

2.4.1.Определение

координат цвета X, Y, Z. На

спектроколо-риметре определяют X, Y, Z

стандартного и испытуемого образцов в

указанных условиях.

2.4.2.

Определение цветовых различий в системе CIE L

АВ.

2.4.2.1. Для определения цветовых

различий АЕ сначала рассчитывают

координаты цвета LAB в равноконтрастной

колориметрической системе CIE L АВ 1976 г. по

формулам:

L=25

(100VV0)»/3-l6;

Л=500|(Х'Х0)1*

-<К К0)1731-

1<У<100;

В=200[(Л7Х0)1/з

-(ZiZ0)\.

2.5. Обработка

результатов

2.5.1. Полное цветовое

различие Д в системе CIE L АВ вычисляют по

формуле

А=[(А1)Ч(АЛ)2+(^В)2р,

.

где Л1 = исп.—1ст.ДЛ и АВ —

соответственно.

2.5.2.

Насыщенность в системе CIE L АВ вычисляют по

формуле

2.5.3. Цветовое различие по

насыщенности вычисляют по

формуле

Ло=Оисп.—«Jct.

•

2.5.4.Цветовой тон (Т) в системе CIE L

АВ (вычисляют по

формуле

• г .

19

о*

р

С. 20 ГОСТ

11270.1-83

Г-arclg ( 4-). •

2.5.5. Цветовое

различие по тону AT в системе CIE L АВ

вычисляют по формуле

AT=V

(AEf-(AL)*-(AS)% .

Знак AT

определяется по разности

Тжп—ТСт..

2.5.6. Цветовое

различие по светлоте в системе CIE L АВ

вычисляют по формуле

ZJL=LCT> Mien

•

2.5.7.Погрешность определения

колориметрических характеристик не более

0, 5.

2.6. Методы определения оптических

свойств пигментов и лак о-в для

полиграфических красок

Настоящие

методы предназначены для органических

пигментов и лаков, используемых для

изготовления красок высокой и офсетной

печати, и устанавливают способы

определения их цвета, цветового различия,

интенсивности, прозрачности и

глянца.

Методы применяются при создании

новых и совершенствовании существующих

марок пигментов или лаков, при

паспортизации эталонных партий, при

выборочном контроле, а также при

разногласиях в определении оптических

свойств пигментов или лаков.

2.6.1. Общие

положения Испытания проводят при

нормальных условиях

При проведении

испытания используют технические

химические продукты.

Пробы органических

пигментов или лаков взвешивают с

точностью до третьего десятичного знака,

химические продукты — с точностью до

второго десятичного знака.

При сравнении

испытуемого пигмента или лака со

стандартным образцом изготовление

модельных печатных красок, печатание

пробных оттисков и их оценку производят в

аналогичных условиях.

2.6.2.

Определение цвета и цветового

различия

Сущность методов

заключается в измерении координат цвета

пробных оттисков, изготовленных модельными

печатными красками в системе XYZ, и

расчете цветовых различий между

испытуемым и стандартным

образцами.

2.6.2.1. Аппаратура и

материалы

Весы лабораторные по ГОСТ

24104—88 и 2-го класса точности с наибольшим

пределом взвешивания 500 г.

20

т~ '

'""".........................

Т

ГОСТ 11279.1-83 С. 21

I

j

I «

Курант автоматический или лабораторная

трехвалковая кра-

\ скотерочная

машина.

Связующее — 70% лака 6—04 и 30%

льняного полимеризо-ваиного

масла.

Сиккатив нафтенатно-кобальтовой

марки НФ-4 или НФ-5 по ГОСТ 1003—73.

Клин

(гриндометр) с пределами измерений шкалы

0—50 или 0—25 мкм.

Устройство лабораторное

пробопечатное.

Бумага двустороннего

мелования без оптических отбеливателей

массой 150 г/м2. Допускается

использование бумаги для художественных

изданий массой 150 г/м2. «

Спектрофотометр с геометрией измерения 45

°/0°, измеряющий

•координаты цвета X, Y, Z

при стандартном источнике света «С» или

«Дб5». Допускается использование

трехфильтрового фотометра.

2.6.2.2.

Подготовка к испытанию

2.6.2.2.1. Для

приготовления модельной печатной краски 15

массовых долей пигмента или лака и 85

массовых долей офсетного связующего

диспергируют на автоматическом куранте или

на лабораторной трсхвалковон

краскотерочной машине до степени перетира

10 мкм по клину (гриндометру).

Допускается

замена I массовой доли офсетного связующего

1 массовой долей сиккатива.

Готовая

краска выдерживается 24 ч в нормальных

условиях.

При испытании пигмента или лака

на соответствие стандартному образцу

изготавливают две модельные печатные

краски: из. испытуемого -пигмента или лака

я /из стандартного образца.

При

испытании пигмента или лака на

соответствие установ-ленным нормам на

триадные краски (табл. 16) изготавливают одну

модельную краску из испытуемого пигмента

или лака.

Таблица 16

Ко:

»рд; наты

цвета

Первичные

цвета

X

Y

z

Допустимое

цветовое отклонение

Дмин

Желтый

Пурпурный

Голубой

68,

6 34.2 17, 1

77, 8 17, 1 21, 9

10, 9 22,

4

72.7

2, 3 5, 0 3, 0

2.6.2.2.2.

Изготовление пробных оттисков

Пробные

оттиски печатают на бумаге на лабораторном

про-бопечатном устройстве при следующих

условиях: давление «е менее 250 н/см,

скорость не более 1 м/с.

Толщину

красочного слоя на пробном оттиске h в

микрометрах рассчитывают по

формуле

21

С 22 ГОСТ 11279.1-W

где mi

— масса печатной формы до печатания, г;

1 т2 — масса печатной формы

после печатания, г;

5 — площадь

запечатанного участка на оттиске,

-см2;

Q — плотность

модельной краски,

г/см3.

Печатную форму взвешивают

с точностью до четвертого десятичного

знака.

Модельными красками,

изготовленными в соответствии с л. 2.6.2.2.1 из

испытуемого и стандартного образцов

пигмента или лака, печатают серии оттисков

(не менее 6) с толщиной красочного слоя от 0,

7 до 1, 5 мкм или от 1, 1 до 1, 9 мкм в случае

сравнения со стандартным образцом

пигмента или лака.

Пробные оттиски

сушат в течение 24 ч в нормальных

условиях.

Качество готовых пробных

оттисков проверяют визуально, удаляя

оттиски с непропечаткой, нарушением

бумажного слоя, с неравномерным

распределением слоя краоки.

2.6.2.3.

Проведение испытания

Сухие

пробные оттиски измеряют в трех точках на

спектрофотометре в соответствии с

инструкцией по эксплуатации прибора. В

результате измерения получают координаты

X, Y, Z.

2.6.2.4. Обработка

результатов

2.6.2.4.1. Определение

цвета пигмента или лака

Цвет

пигмента или лака определяется. значениями

X, Y, Z пробного оттиска с толщиной

красочного слоя 1 или 1, 5 м«м.

При

отсутствии пробного оттиска с толщиной

красочного слоя 1 мкм его координаты цвета

определяют методом графической

интерполяции по кривым зависимости

координат цвета от толщины красочного слоя

X, Y, Z=f(h), построенным для серии пробных

оттисков данного образца.

2.6.2.4.2.

Определение цветового различия ДМИн

(Д пигмента или лака).

Степень

соответствия цвета испытуемого пигмента

или лака установленным нормам (см табл. 1.)

или цвету стандартного образца (значению

X, Y, Z) пробного оттиска стандартного

образца с толщиной красочного слоя 1 мкм

определяется величиной максимального

цветового различия ДМнк (Д пигмента

или лака).

Для определения ДМин

по полученным для серии пробных оттисков

испытуемого пигмента или лака координатам

цвета X", Y, Z рассчитывают цветовые

отклонения Д от Л*, Y, Z.HOpM (см. табл. Лб) или

стандартного образца по формулам

CIELAB:

22

ГОСТ 11279.1—83, С.

Z3

JL=116 (~y-),/3-16; , = 500

(-^Г-(-1-Г-

i-vbiJL-r-i-h-Г •

где Xo, Yq,

Z0 — координаты цвета белого

эталона при источниках

«С»

«D65»

Х0 = 98, 04;

Х0=99, 87;

Ко-100;

К0=-Ю0;

Z0^118, 1.

Z0-107, 4.

Рассчитанные

значения Д округляют с точностью до первого

десятичного знака.

Затем строят

кривую зависимости Д = /(Л), откладывая на оси

абсцисс величину толщины красочного слоя

каждого пробного оттиска в микрометрах, а

на оси ординат — соответствующие им

рассчитанные значения цветового различия

ДМин.

В случае, если зависимость

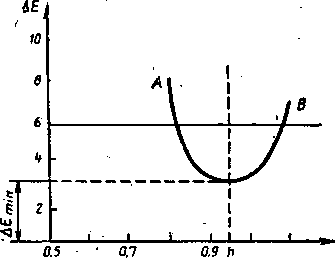

AE=f(h) имеет вид правильной параболы, то

для определения ДМин параллельно оси

абсцисс проводят линию, пересекающую

кривую на уровне ординаты, примерно равной

удвоенному значению ДМИн.

Из

середины отрезка прямой АВ (черт. 3)

опускают перпендикуляр на ось абсцисс.

Точка пересечения перпендикулярна с

кривой определяет величину ДМнн

(Д пигмента или лака), а точка:

пересечения перпендикуляра с осью

абсцисс определяет значение толщины

красочного слоя, при которой достигается

АМин (АЕ пигмента или лака), т.

е. Н0.

Если зависимость AE=f(h)

имеет вид неправильной параболы, то

ДМин (Д пигмента или лака) определяют

по минимуму кривой, соответственно

определяя и значение толщины красочного

слоя Л0, при которой достигается

минимальное расстояние между кривой и осью

абсцисс.

Если по рассчитанным

значениям АЕ трудно построить кривую

зависимости Д=/(Л) с явно выраженным

минимумом из-за отсутствия оттисков с

соответствующими значениями толщины, то

выбирают дополнительные значения

толщины красочных слоев в зоне

неопределенности кривой, определяют

методом графической интерполяции их

координаты цвета, рассчитывают недостающие

значения Д, строят график зависимости

AE=f(h) и определяют ДМин и

Л0.

23

С. 24 ГОСТ

11279.1-83

График зависимости Д=/(Л)

/,/

Ь, цт

Д — цветовое отклонение;

ДМШ|— цветовое отклонение в

минимуме кривой, т. е. Д пигмента или лака; h

— толщина красочного слоя; /i0 —

толщина красочного слоя. соответствующая

минимальному цветовому различию

Черт.

3

За результат испытания принимают

результаты одного определения. При

разногласиях в оценке испытание повторяют

дважды, при этом значение Дм, ж при

параллельных определениях не должно

отличаться больше чем на ±0, 5.

2.6.3.

Определение

интенсивности

Сущность метода

заключается в определении толщины

красочного слоя (Л0), при котором

степень приближения координат цвета

испытуемого пигмента или лака к заданным

нормам (см. табл. 16) или координатам

цвета стандартного образца будет

максимальной, цветовое различие

минимальным.

2.6.3.1. Аппаратура и

материалы

Аппаратура и материалы,

как указано в п. 2.6.2.1.

2.6.3.2.

Проведение испытания

Определение

оптимальной толщины красочного слоя

проводят в соответствии с п.

2.6.2.4.2.

2.6.3.3. Обработка

результатов

Интенсивность

модельной печатной краски на испытуемом

пигменте или лаке (/) в процентах

вычисляют по формуле

/- -J— •

100.

За результат испытания принимают

результат одного определения. При

разногласиях в оценке за результат

испытания принимают среднее

арифметическое результатов двух

определений,

24

ГОСТ 11279.1—83 С.

25

при этом расхождение между

результатами параллельных определений не

должно превышать ±4%.

2.6—2.6.3.3.

(Измененная редакция, Изм. № 2).

2.6.3.4.

Для корректировки рецептур печатных

красок (с целью приближения их цветовых

параметров к заданным нормам или

стандартному образцу) применяют

показатель интенсивности /: ,

—jr—

const,

где С — содержание пигмента или

лака в краске, %.

Например, если С=15 %, а / —

88, 5 % то //С = 5, 9.

Для получения краски с

интенсивностью 100% содержание пигмента или

лака в ней Скр в процентах должно

быть

Г - Jj$- - т -17

о-ЬкР~ const ""5, 9 ~~l °

•

2.6.4. Определение

прозрачности

2.6.4.1.

Сенситометрический метод определения

прозрачности Сущность метода

заключается в определении оптической

плотности пробных оттисков с заданной

толщиной красочного слоя, отпечатанных

модельными печатными красками на черном

фоне, с последующим переводом полученного

значения в величину

отражения.

2.6.4.1.1. Аппаратура и

материалы

Весы лабораторные по ГОСТ

24104—88 2-го класса точности с наибольшим

пределом взвешивания 500 г.

Курант

автоматический или лабораторная

трехвалковая крас-котерочная

машина.

Связующее — 70% лака 6—04 и 30% масла

льняного полиме-ризованного.

Сиккатив

нафтенатно-кобальтовой марки НФ-4 или НФ-5

по ГОСТ 1003—73.

4.

Клин (гриндометр) с

пределами измерения шкалы 0—25 мкм, 0—50

мкм.

Бумага двухстороннего мелования

массой 140 г.

Краска печатная, черная,

обеспечивающая получение оттисков с

оптической плотностью не менее 2, 0 (при

толщине красочного слоя на оттиске не более

2, 1 мкм).

Отпечатанные типографским

способом готовые черные оттиски с

коэффициентом отражения р<0, 005 (X, Y,

Z<5).

Денситометр прямого отсчета

оптической плотности в отраженном

свете.

2.6.4.1.2. Подготовка к

испытанию

Модельную печатную краску

на испытуемом пигменте или лаке

изготавливают в соответствии с п.

2.6.2.2.1.

25

С. 26 ГОСТ 11279.1-83

Черные

отписки изготавливают на лабораторном

пробопечат-иом устройстве с толщиной

красочного слоя (2, 0±0, 1) мкм в соответствии

с п. 2.6.2.2.2.

Измеряют на денситометре

оптические плотности сухих оттисков с

тремя светофильтрами: .красным, зеленым и

синим (DKff -Озел, А:ин). Значения

измеренных оптических плотностей не

должны быть менее 2, 0.

Допускаемые

расхождения между значениями оптической

плотности на одном оттиске не должны

превышать 0, 05.

Допускается использование

готовых черных оттисков, отпечатанных

типографским способом. Оттиски должны

иметь коэффициент отражения р<0, 005 (X, Y,

Z<5).

Пробные оттиски печатают на

лабораторном пробопечатном устройстве

на черных оттисках в соответствии с п.

2.6.2.2.2. Модельной печатной краской печатают

серию оттисков (5—6) с толщиной красочного

слоя от 0, 8 до 2, 5 мкм с интервалом 0, 3—0, 4

мкм.

2.6.4.1.3. Проведение

испытания

. На денситометре измеряют

оптические плотности сухих пробных

оттисков не менее чем в трех точках с

помощью такого зонального фильтра,

который дает наименьшую оптическую

плотность.

Допускаемые расхождения

между значениями оптической плотности на

одном образце не должны превышать ±0,

05.

2.6.4.1.4. Обработка

результатов

По результатам

измерений оптической плотности оттиска в

трех точках вычисляют среднее

арифметическое оптической плотности для

каждого пробного оттиска

DCP.

Полученное значение

Dcp переводят в величину отражения

R:

R=antilg{~D^)№.

Величину

отражения вычисляют в процентах с

точностью до второго десятичного знака.

Результаты округляют до первого

десятичного знака.

Строят прямую

зависимость R*=f(h) в интервале толщин

красочного слоя на пробных оттисках. Угол

наклона прямой характеризует степень

прозрачности модельной краски и

соответственно пигмента или

лака.

Тангенс угла наклона прямой (Q)

определяют в интервале толщин красочного

слоя 1—2 мкм и вычисляют по формуле

где Q

—тангенс угла наклона прямой (округляют до

0, 1); Rx —величина отражения при толщине

слоя h\—\ мкм, %; #2-- величина отражения

при толщине слоя /i2=2 мкм,

%.

26

ГОСТ П279.1-83 С 27

В

соответствии с полученными значениями

тангенса угла накг лона прямой

оценивают прозрачность в баллах по табл.

2а.

Таблица 2а

Тангенс

угла ' наклона, Q

Прозрачность,

балл

Тангенс угла кахлона,

Q

Прозрачность, балл

0—0, 49 0, 5-0, 99

1, 0—1, 49 W5—1, 99 2, 0—2, 49

10 9 8 7 6

2, 5—2, 99

3, 0—3, 49 о, 0—o, o\t 4, 0—4, 49 более 4,

5

5 4 3 2 1

Балл 10 соответствует

высшей прозрачности, балл 1 —

низшей,

За результат испытания

принимают результаты одного*

определения.

При разногласиях в

оценке за результат испытания принимают

среднее арифметическое двух

параллельных определений, расхождение

между которыми не должно превышать ±0, 5

балла.

2.6.4.2. Спектрофотометрический

метод определения

прозрачности

Сущность

метода заключается в измерении спектра

отражения пробных оттисков на

полиэфирной пленке, наложенных на черную

основу, и определении наибольшего

значения отражения.

2.6.4.2.1.

Аппаратура и

материалы

Аппаратура и материалы в

соответствии с п.2.6.4.1.1. Пленка полиэфирная

толщиной 0, 1 мм.

2.6.4.2.2. Подготовка

к испытанию

Модельную печатную

краску на испытуемом пигменте или лаке

изготовляют в соответствии с п.

2.6.2.2.1.

На лабораторном пробопечатном

устройстве на полиэфирной пленке модельной

печатной краской в соответствии с п. 2.6.2.2.2

печатают четыре пробных оттиска с толщиной

красочного слоя (2, 0±0, 1)

мкм.

2.6.4.2.3. Проведение

испытания

Сухие пробные оттиски,

наложенные на черную основу, измеряют

не менее чем в трех точках в соответствии с

инструкцией к прибору. В результате

измерения получают спектральные кривые

отражения, амплитуда пика которых

характеризует

прозрачность.

2.6.4.2.4. Обработка

результатов

По результатам

измерений пробных оттисков в трех точках

вычисляют среднее арифметическое

наибольших значений отражения

спектральных кривых.

Прозрачность

пигмента или лака оценивают наибольшим

зна-- чением коэффициента отражения

спектральной кривой пробного оттиска. Чем

меньше амплитуда пика спектральной кривой

пробного оттиска, тем выше прозрачность

пигмента или лака.

;.

27

С. 28 ГОСТ U279.1-83

За результат

испытания принимают среднее

арифметическое четырех параллельных

определений наибольшего значения

коэффициента отражения спектральной

кривой пробного оттиока. Расхождение

между результатами параллельных

определений не должно превышать

±2%.

2.6.5. Определение

глянца

Сущность метода заключается

в измерении глянца оттисков с заданной

толщиной красочного слоя.

2.6.5.1.

Аппаратура и материалы

Весы

лабораторные по ГОСТ 24104—88 2-го класса

точности с наибольшим пределом

взвешивания 500 г.

Курант

автоматический или лабораторная

трехвалковая краско-терочная

машина.

Связующее — 70% лака 6—04 и 30%

масла льняного

полимери-зованного.

Сиккатив

нафтенатно-кобальтовый марки НФ-4 ил»и НФ-5

по ГОСТ 1003—73.

Клин

(гриндометр).

Устройство лабораторное

пробопечатное.

Бумага двухстороннего

мелования без оптических

отбеливателей массой 150 г/м2.

Допускается использование бумаги для

художественных изданий массой 150

г/м2.

Глянцеметр или прибор для

измерения глянца, обеспечивающий

освещение пробного оттиска

параллельным пучком света под углом 45

или 60° от нормали к поверхности

образца.

2.6.5.2. Подготовка к

испытанию

Модельную печатную

краску на испытуемом пигменте или'лаке

изготавливают в соответствии с п.

2.6.2.2.1.

На лабораторном пробопечатном

устройстве на бумаге модельной

печатной краской в соответствии с п. 2.6.2.2.2

печатают три пробных оттиска с толщиной

красочного слоя (1, 0±0, 05) или (1, 5±0, 05)

мкм.

2.6.5.3. Проведение

испытания

Пробные оттиски измеряют

на глянцеметре не менее чем в трех точках в

соответствии с инструкцией к

прибору.

2.6.5.4. Обработка результатов

Показатель глянца рассчитывают по

формуле

6W45';6oo—/0-cos45°;

60°=--/45- «г—0, 7/0,

где /45°; бо°

— показания прибора при положении

приемника под углом 45° или 60° к плоскости

прибора; /0 — показания прибора при

положении приемника под углом

0°; /6—

показатель глянца (округляют до 1,

0).

28

ГОСТ 11279.1-83 С. 29

За

результат испытания принимают среднее

арифметическое результатов

определения показаний глянца трех пробных

оттисков. Расхождение между

результатами параллельных определений не

должно превышать ±5.

2.6.6.

Протокол испытания

Протокол

испытания должен содержать следующие

данные:

наименование пигмента или

лака, его обозначение, сорт и мар-'

ку;

наименование

предприятия-изготовителя;

результат

испытаний;

обозначения настоящего

стандарта;

дату

испытания;

марку прибора для

измерения.

2.6.3.4—2.6.6. (Введены

дополнительно, Изм. № 2).

29

С. 30

ГОСТ 11279.1—88

1. РАЗРАБОТАН И ВНЕСЕН

Министерством химической промышленности

СССР

РАЗРАБОТЧИКИ

А. Л. Позднякевич,

канд. хим. наук; 3. И. Сергеева, канд. хим. наук;

Н. Н. Красикова (руководители темы); Б. Г.

Аристов, канд. хим., наук; А. Н. Стрункина; Т.

В. Силина, канд. хим.- наук; В. .Н. Горен ко; В. И.

Пескова; А. 3. Каримова, канд. хим. наук; Е. 'В.

Король; Л. Г. Лумер

2. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ Постановлением Государственного

комитета СССР по стандартам от в января 1983

г. №11

3. ВЗАМЕН ГОСТ 11279—65 (в части разд.

1).

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ

ДОКУМЕН-ТЫ

Обозначение НТД. на

который дана ссылка

Номер

пункта

ГОСТ 111-30

1.6.1.1

ГОСТ

127—76

1.5.1.1

ГОСТ 202—84

1.2.1;

1.4.1.1, 1.5.1.1

ГОСТ

74-0—76

1.5.1.1

ГОСТ

844—79

1:5.1.1

ГОСТ

892—89

1.2.1

ГОСТ

907—72

1.5.1.1

ГОСТ

1003—73

1-3.1.1, 2.6.2.1, .2.6.4.1.1,

2.6.5.1

ГОСТ 3864-75

1.4.1.1

ГОСТ

5791—81

1.2.1

ГОСТ

6484—64

1.5.1.1

ГОСТ

6589-74

1.3.1.2

ГОСТ

6709—72

1.6.1.1

ГОСТ

6757—73

1.4.1.1

ГОСТ

7721—89

2.3.2

-

ГОСТ

7931—76

1.2.1

,

ГОСТ

8728—88

1.7.1

ГОСТ 9147-80

1.4.1.1,

1.6.1.1, 1.7.1

ГОСТ

9733.0—83

1.7.1

ГОСТ 9808—84

1.2.1,

1.3.1, 1.7.1

ГОСТ

9949—76

1.3.1.1

ГОСТ

12086—88

1.5.1.1

ГОСТ

14039-78

1.7.1

':;

ГОСТ

14332—78

1.7.1

ГОСТ

21285-75

1.6.1.1

ГОСТ 11279.1—вЗ С

31

-Обозначение НТД. на который дана

ссылка

. Номер пункта

ГОСТ 22300—76

ГОСТ 24104—88

1.4.1.1

1.2.1, 1.7.1.

2.6.2.1,

2.6.4.1.1, 2.6.5.1

5. Срок действия

продлен до 01.01.97 Постановлением

Госстандарта СССР от 23.10.87 № 3990

в.

Пере