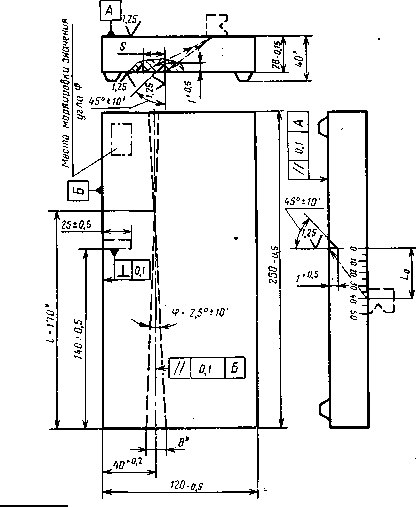

Гост 18576—85 стр. 5 мы направленности, импульсного коэффициента преобразования при контроле рельсового, или близкого по акустическим свойствам к нему, металла. образец со-зр должен быть изготовлен из стали марки 20 по гост 1050—74. скорость продольной волны в образце при температуре (20±5) °с должна быть равна (5900±118) м/с. на боковых и рабочих поверхностях образца должны быть выгравированы риски, проходящие через центр полуокружности и по оси рабочей поверхности. на боковую поверхность образца наносят шкалу значений угла а ввода луча от 40° до 70° через г в соответствии с уравнением /=44tga. нуль шкалы должен совпадать с осью, проходящей через центр отверстия диаметром 6 а1 перпендикулярно к рабочей поверхности образца. значение 65° на шкале углов ввода луча а должно совпадать с риской, проходящей через центр полуокружности.

ГОСТ 18576—85 Стр. 5

мы направленности,

импульсного коэффициента преобразования

при контроле рельсового, или близкого по

акустическим свойствам к нему,

металла.

Образец СО-ЗР должен быть

изготовлен из стали марки 20 по ГОСТ 1050—74.

Скорость продольной волны в образце при

температуре (20±5) °С должна быть равна (5900±118)

м/с. На боковых и рабочих поверхностях

образца должны быть выгравированы риски,

проходящие через центр полуокружности и по

оси рабочей поверхности. На боковую

поверхность образца наносят шкалу значений

угла а ввода луча от 40° до 70° через Г в

соответствии с уравнением

/=44tga.

Нуль

шкалы должен совпадать с осью, проходящей

через центр отверстия диаметром 6 А1

перпендикулярно к рабочей поверхности

образца.

Значение 65° на шкале углов ввода

луча а должно совпадать с риской,

проходящей через центр

полуокружности.

Допускается для

определения условной чувствительности,

погрешности глубиномера, местоположения

точки- выхода и угла ввода, ширины основного

лепестка диаграммы направленности

применять образец СО-2Р в соответствии с

обязательным приложением 4.

1.5. В

дефектоскопе для автоматизированного

контроля должны быть предусмотрены

устройства, обеспечивающие

систематическую проверку параметров,

определяющих работоспособность

аппаратуры.

Перечень параметров и

порядок их проверки должны быть указаны в

технической документации на контроль,

утвержденной в установленном

порядке.

Допускается применять для

периодической проверки условной

чувствительности образцы СО-IP, СО-ЗР, СО-1,

СО-2 или образцы, указанные в технической

документации на контроль, утвержденной в

установленном порядке.

2. ПОДГОТОВКА К

КОНТРОЛЮ

2.1. Поверхность рельса, с

которой ведется контроль, должна

быть:

очищена от отслоившейся окалины,

грязи, льда и покрыта слоем контактирующей

жидкости при использовании пьезоэлекг

трического преобразователя;

очищена от

отслоившейся окалины и грязи при

использовании

электромагнитоакустического

преобраозвателя.

В качестве

контактирующей жидкости используют воду,

минеральные смазочные материалы, раствор

спирта в воде и спирт.

2*

Стр. 6

ГОСТ 18576—85

Чистота поверхности и

состав контактирующей жидкости должны

быть указаны в технической документации на

контроль.

2.2.Подготовку аппаратуры к

контролю следует выполнять в соответствии

с технической документацией на аппаратуру

и контроль.

2.3. Основные параметры

контроля:

частота ультразвуковых

колебаний (дефектоскопа);

условная

чувствительность;

'положение точки

выхода луча и направление акустической

Оси;

угол ввода ультразвукового луча в

металл;

погрешность глубиномера

(погрешность измерения

координат);

мертвая зона;

__

характеристики электроакустического

преобразователя;

минимальный условный

размер дефекта, фиксируемого при Заданной

скорости контроля;

длительность импульса

дефектоскопа.

Перечень параметров,

подлежащих проверке, численные значения и

периодичность проверки должны

устанавливаться в каждом конкретном

случае в технической документации на

контроль, утвержденной в установленном

порядке.

2.4. Частоту ультразвуковых

колебаний измеряют по длительности

периода колебаний в эхо-импульсе

посредством широкополосного

осциллографа.

Допускается измерять

частоту ультразвуковых колебаний в

диапазоне 1, 5—4, 0 МГц, излучаемых наклонным

преобразователем, по образцу,

приведенному в рекомендуемом приложении

3.

2.5.Условную чувствительность контроля

эхо-методом на частоте более 1, 5 МГц

следует измерять по образцу CO-IP (или СО-1) или

по образцу СО-ЗР или СО-2Р (или СО-2), если в

дефектоскопе имеется

аттенюатор.

Измерение условной

чувствительности по стандартному образцу

СО-IP или СО-1 выполняют при температуре,

установленной в технической документации

на контроль, утвержденной в установленном

порядке.

Условную чувствительность при

частоте ультразвуковых колебаний менее 1, 5

МГц, допускается измерять по образцам,

указанным в технической документации на

контроль, утвержденной в установленном

порядке.

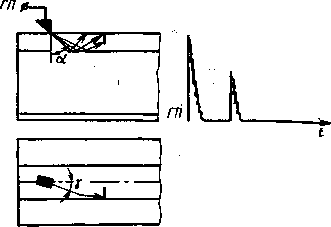

Условную чувствительность при

контроле зеркально-теневым методом

измеряют с помощью имитатора дефектов или

аттенюатора (черт. 1) на бездефектном

участке рельса или на образце, параметры

которых указаны в технической документации

на контроль, утвержденной в установленном

порядке.

ГОСТ 18376—85 Стр. 1

2.6.

Положение точки выхода луча и направление

акустической оси следует определять по

образцам СО-ЗР или СО-3, иди СО-2Р.

2.7. Угол

ввода луча следует измерять по образцам

СО-ЗР или СО-2, или СО-2Р.

2.8.Погрешность

глубиномера (погрешность измерения

координат) следует проверять по образцам

СО-ЗР или СО-2, иди СО-2Р.

Допускается

проверять погрешность глубиномера

непосредственно на контролируемом рельсе,

размеры которого известны.

2.9.Мертвую

зону при контроле эхо-методом на частоте

более 1, 5 МГц следует проверять по образцам

СО-ЗР или СО-2, а при контроле на частоте

менее 1, 5 МГц по образцам, указанным в

технической документации на контроль,

утвержденной в установленном

порядке.

2.10. Характеристики

электроакустического преобразователя

следует проверять по

нормативно-технической документации на

аппаратуру.

2.11.Минимальный условный

размер дефекта, подлежащий фиксации при

заданной скорости контроля, следует

проверять на стандартном образце в

соответствии с технической документацией

на контроль, утвержденной в установленном

порядке. Допускается при проверке

применять радиотехническую аппаратуру,

имитирующую сигналы от дефектов заданного

условного размера-

2.12. Длительность

импульса дефектоскопа следует определять

посредством широкополосного осциллографа

измерением длительности эхо-сигнала на

уровне 0, 1.

Допускается определять

длительность импульса дефектоскопа на

образце в соответствии с рекомендуемым

приложением 3.

3. ПРОВЕДЕНИЕ

КОНТРОЛЯ

3.1. Контроль рельсов

осуществляют эхо- или зеркально-теневым

методами, или теневым, или комбинацией

методов.

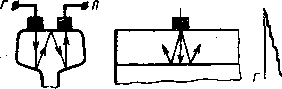

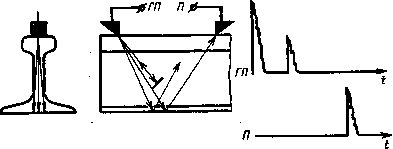

Схемы включения и расположения

преобразователей приведены на черт. 4-^16 (Г

—вывод к генератору, П — вывод к

приемнику) .

При эхо-методе применяют

совмещенную (черт. 4) и разделу ную (черт. 5)

схемы включения преобразователей.

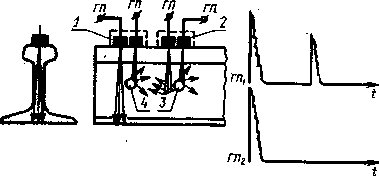

При

зеркально-теневом методе применяют

совмещетгную (черт. 6, 7) и раздельную (черт.

8—11) схемы включения

преобразователей.

При теневом методе

применяют раздельную (черт. 12) схему

включения преобразователей.

Стр. 8'

ГОСТ 18576—85

cd.

Черт.

4

П

^^Ш

<=d

IT

п

Черт. 5

Г/7

СП

1_

Черт. 6

ГОСТ

18576—85 Стр. 9

гп

ГП

Черт. 7

Г /7.

L

Черт. 8

Г—. г-*Л

1 W }

г>

л

к

Черт. 9

Стр.

10 ГОСТ 18576—85

L_

Черт. 10

Черт. 11

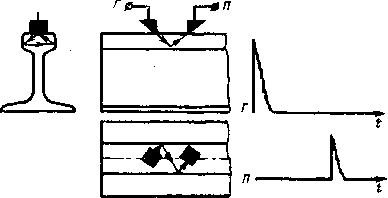

При раздельно-совмещенной

схеме (черт. 13, 14) включения

преобразователей ультразвуковой контроль

рельса осуществляют эхо- и

зеркально-теневым методами.

При

применении наклонных преобразователей

прозвучивание осуществляют

последовательно в двух взаимно

противоположных

направлениях.

Допускается применять

наклонные преобразователи, с помощью

которых осуществляют прозвучивание в одном

направлении.

3.2. Контроль головки рельса

осуществляют эхо-методом с помощью

наклонных преобразователей.

При частоте

ультразвуковых колебаний более 1, 5 МГц

преобразователь включают по совмещенной

схеме и ориентируют относительно

продольной оси рельса в стороны его боковых

граней на угол v (черт. 4). Номинальные

значения угла ввода а и уг-

ГОСТ

18576—85 Стр. 11

Черт. 12

Черт. 13

ла у должны указываться в

технической документации на контроль,

утвержденной в установленном

порядке.

Стр. 12 ГОСТ «576—85

Черт. 14

1, 2 — преобразователи, включенные по

схеме ультразвукового калибра; 3 —

болтовое отзерстие с трещиной; 4 —

болтовое отверстие беа трещины

Черт.

15

При частоте ультразвуковых колебаний

менее 1, 5 МГц преобразователи включают по

раздельной схеме и располагают на

поверхности головки рельса в

последовательности, указанной на черт.

5.

Допускается применять для контроля

головки рельса зеркально-теневой (черт. 7, 9,

10, 11) или теневой (черт. 12) методы.

3.3.

Контроль шейки рельса вне зоны сварного

стыка осуществляют зеркально-теневым

методом по первому или второму донному

сигналам, или по отношению амплитуд донных

сигналов с помощью прямого (черт. 6) или

наклонного (черт. 8) преобразователей,

включенных по совмещенной или раздельной

схемам, или теневым методом (черт.

12).

Протяженность зоны сварного стыка, не

контролируемой зеркально-теневым или

теневым методом, должна' быть указана

в

ГОСТ 18576—85 Стр. 13

технической

документации на контроль, утвержденной в

установленном порядке.

Шейку рельса на

отсутствие трещин, развивающихся от

болтовых отверстий, контролируют

зеркально-теневым методом с помощью

одного прямого преобразователя или с

помощью двух прямых преобразователей,

включенных по схеме ультразвукового

калибра (черт. 15).

3.4. Контроль подошвы

рельса в зоне проекции шейки на от* сутствие

поперечных трещин осуществляют эхо-методом

с помощью наклонного преобразователя,

включенного по совмещенной схеме (черт. 16).

Угол ввода ультразвукового луча в металл

должен составлять (45±2) °.

t Черт. 16

3.5.Контроль сварных

стыков рельсов после их полной

механической и термической обработки

осуществляют эхо-методом с помощью

наклонного преобразователя, включенного по

совмещенной схеме, в соответствии с ГОСТ

14782—76.

Угол ввода ультразвукового луча в

металл должен составлять 50°—70°.

Номинальное значение угла ввода указывают

в технической документации на контроль,

утвержденной в установленном

порядке.

3.6.Контроль рельсов в области

шейки, подошвы, сварного стыка допускается

осуществлять эхо-методом по схемам,

отличающимся от указанных в пп. 3.3, 3.4 и

3.5.

3.7.Метод, схема включения

преобразователей, основные параметры,

способ возбуждения ультразвуковых

колебаний, схема сканирования, а также

рекомендации по разделению ложных

сигналов и сигналов от дефектов должны

быть указаны в технической документации

на контроль, утвержденной в установленном

порядке.

4. ОБРАБОТКА И ОФОРМЛЕНИЕ

РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. Оценку

сплошности металла рельсов проводят по

результатам анализа информации,

получаемой при контроле.

Стр. 14 ГОСТ

18576—85

4.2. Измеряемыми характеристиками

выявленных дефектов являются:

при

эхо-методе

а)амплитуда эхо-сигнала от

дефекта при заданной чувствительности или

минимальная условная чувствительность, при

которой обнаруживают

дефект;

б)координаты дефекта (глубина

залегания от поверхности ввода

ультразвуковых колебаний Н и (или)

расстояние от точки выхода луча до сечения

рельса L, в котором обнаружен

дефект);

в)условный размер дефекта по

длине рельса при заданной

чувствительности;

при зеркально-теневом

методе

г)коэффициент выявляемости

дефекта или условная чувствительность,

при которой обнаруживают

дефект;

д)условный размер дефекта по

длине рельса при заданной

чувствительности.

Дополнительной

информацией о выявленном дефекте при

контроле эхо-методом является отношение

условной ширины АХ к условной высоте

АН дефекта, а при зеркально-теневом —

координаты дефектного участка по длине

рельса.

Условную ширину и условную высоту

дефекта измеряют при одних и тех же крайних

положениях

преобразователя.

Необходимость и

методика измерения характеристик дефекта

должны устанавливаться в технической

документации на контроль, утвержденной в

установленном порядке. •

4.3. Результаты

контроля фиксируют в журнале или

протоколе, или другом документе, в котором

должны быть указаны следующие

данные:

техническая документация, в

соответствии с которой выполняли

контроль;

тип дефектоскопа и его номер по

системе нумерации

предприятия-изготовителя

;

характеристики контролируемого объекта

и участки, не подвергавшиеся

контролю;

результаты контроля;

дата

контроля;

фамилия лица, проводившего

контроль или расшифровку результатов

контроля.

4.4.Рельс, в котором обнаружен

дефект, должен быть замаркирован в

соответствии с технической документацией

на контроль, утвержденной в установленном

порядке.

5. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ

5.1. При проведении работ

по ультразвуковому контролю рельсов

дефектоскопист должен руководствоваться

ГОСТ 12.1.001—83,

ГОСТ 18576—85 Стр.

15

ГОСТ 12.1.003—83, ГОСТ'12.2.003—74, ГОСТ

12.3.002—75, правилами технической

эксплуатации электроустановок

потребителей и правилами технической

безопасности при эксплуатации

электроустановок потребителей,

утвержденными Госэнергонадзором и

правилами техники безопасности и

производственной санитарии при

производстве; работ в путевом хозяйстве,

утвержденными МПС.

5.2. Дополнительные

требования по технике безопасности и

пожарной безопасности устанавливают в

технической документации на контроль,

утвержденной в установленном

порядке.

Стр. 16 ГОСТ

18576—85

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЯ ТЕРМИНОВ,

ИСПОЛЬЗОВАННЫХ В НАСТОЯЩЕМ

СТАНДАРТЕ

Термин

Пояснение

Условная

чувствительность

контроля

эхо-методом

Чувствительность,

характеризуемая размерами и глубиной

залегания выявляемых искусственных

отражателей, выполненных в стандартном

образце из материала" с определенными

акустическими свойствами.

При

ультразвуковом контроле рельсов условную

чувствительность определяют по

стандартному образцу CO-IP (или CO-I) или по

стандартному образцу СО-ЗР, ил» СО-2, или

СО-2Р.

Условную чувствительность по

стандартному образцу СО-IP (CO-1) выражают

наибольшей глубиной расположения1

цилиндрического отражателя в

миллиметрах, фиксируемого индикаторами

дефекто-

Условная

чувствительность

контроля

зеркально-теневым методом

Уеловную

чувствительность по стандартному образцу

СО-ЗР или СО-2, или СО-2Р выражают разностью в

децибелах между показанием аттенюатора

при данной настройке дефектоскопа и

показанием, соответствующим

максимальному ослаблению, при котором

цилиндрическое отверстие диаметром 6 А

еще фиксируют индикаторы

дефектоскопа

Чувствительность,

характеризуемая

максимальным значением

ослабления донного сигнала на входе

приемного тракта,. вызываемого моделью

дефекта, которое' еще четко фиксируют

индикаторы дефектоскопа

Коэффициент,

характеризующий максимальное ослабление

амплитуды первого донного сигнала,

вызываемое дефектом

Размер,

характеризуемый длиной зоны в миллиметрах

перемещения преобразователя вдоль рельса,

в пределах которой фиксируется сигнал от

дефекта при заданной условной

чувствительности

дефектоскопа

Коэффициент

выявляемое™

дефекта при

зеркально-теневом методе

Условный размер

дефекта по длине рельса

ГОСТ 18576—85

Стр.

17

Продолжение

Термин

Пояснение

Условная

ширина дефекта Условная высота

дефекта

Размер, характеризуемый длиной

зоны перемещения наклонного

преобразователя перпендикулярно к

контролируемому сечению в миллиметрах, в

пределах которой фиксируют сигнал от

дефекта при заданной условной

чувствительности дефектоскопа

Размер,

характеризуемый разностью значений

глубины расположения дефекта, измеренных

в крайних положениях наклонного

преобразователя, перемещаемого

перпендикулярно к контролируем эму

сечению, при которых еще фиксируют сигналы

от дефекта при заданной условной

чувствительности дефектоскопа

Стр.

18 ГОСТ 18576—85

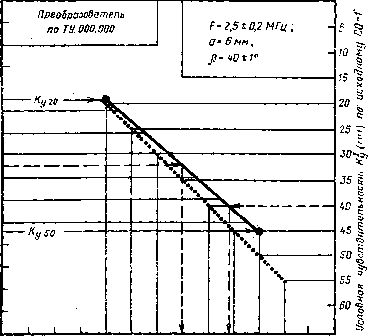

ПРИЛОЖЕНИЕ 2

Обязательное

ОБЩИЙ ВИД

АТТЕСТАТ-ГРАФИКА К СТАНДАРТНОМУ ОБРАЗЦУ ИЗ

ОРГАНИЧЕСКОГО СТЕКЛА

Аттестат-график

устанавливает связь условной

чувствительности (К\) в миллиметрах по

исходному стандартному образцу СО-1 с

условной чувствительностью (Ку1)

в децибелах по стандартному образцу СО-2

(или С0-2Р, или СО-ЗР) и номером отражателя

диаметрам 10 Л7 в аттестуемом образце

СО-IP при частоте ультразвуковых колебаний

(2, 5±0, 2) МГц, температуре (20±5) "С и углах

призмы J3=(40±l)0 или р=(50±И)° для

преобразователей конкретного типа.

На

чертеже точками обозначен график для

исходного образца СО-IP. Для построения

соответствующего графика к конкретному

аттестуемому образцу CO-IP, не

соответствующему требованиям п. 1.4.1

настоящего стандарта, при указанных выше

условиях определяют в децибелах разности

КУ{ амплитуд Nx. от

отражателей № 20 и № 50 диаметрам 10 А7

в аттестуемом образце и амплитуды

N0 от отражателя диаметром 6

А7 на глубине 44 мм в образце СО-2

(или СО-2Р, или

СО-ЗР):

Kyu=NXu-N0;

Kyb=NX50-N0,

где

N0 — показание аттенюатора,

соответствующее ослаблению эхо-сигнала от

отверстия диаметром 6 А7 в образце

СО-2 (или СО-2Р, или СО-ЗР) до уровня, при

котором оценивают условную

чувствительность, дБ;

NXi

—показание аттенюатора, при котором

амплитуда эхо-сигнала от исследуемого

отверстия с номером i в аттестуемом

образце достигает уровня, при котором

оценивают условную чувствительность,

дБ.

Вычисленные значения Ку,

отмечают точками на поле графика и

соединяют их прямой линией (пример

построения см. на чертеже).

ПРИМЕРЫ

ПРИМЕНЕНИЯ АТТЕСТАТ-ГРАФИКА

Контроль

осуществляют дефектоскопом с

преобразователем частотой 2, 5 МГц с углом

призмы (5 = 40°, радиусом пьезоэлектрической

пластины а=6 мм, изготовленным в

соответствии с техническими

условиями.

Дефектоскоп укомплектован

образцом СО-liP, заводской номер, с

аттестат-графиком (см.

чертеж).

1.Технической документацией на

контроль задана условная

чувствительность 40 мм.

Указанная

чувствительность будет воспроизведена,

если настроить дефектоскоп по отверстию №

45 в образце CO-UiP, заводской

номер.

2.Технической документацией на

контроль задана условная

чувствительность 14 дБ. Указанная

чувствительность будет воспроизведена,

если настроить дефектоскоп по отверстию №

35 в образце СО-IP, заводской номер.

ГОСТ

18576—85 Стр. 19

5 Ю 15 20 25 .30 35 W 45 50 55 60 Номер

отражателя в аттестуемом образце С0-1Р,

заводской /V 000

Стр. 20 ГОСТ

18576—85

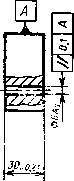

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОБРАЗЕЦ )ДЛЯ ИЗМЕРЕНИЯ ЧАСТОТЫ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ

И ДЛИТЕЛЬНОСТИ ИМПУЛЬСА НАКЛОННОГО ПРЕОБРАЗОВАТЕЛЯ

(С УГЛОМ ПРИЗМЫ БОЛЬШЕ ПЕРВОГО И МЕНЬШЕ ВТОРОГО

КРИТИЧЕСКОГО)

Rz20,

Материал: сталь марки 20 по ГОСТ

1050—74. * Размеры для справки.

ГОСТ

18576—85 Стр. 21

Примечания:

1. Угол ф

определить угломером или рассчитать по

измеренным с точностью не хуже 0, 1 мм

значениям / и 5; ф=2 arctg(0, 5S/7); значение Ф

маркировать на образце.

2.Миллиметровую

шкалу гравировать или наклеивать. Нуль

миллиметровой шкалы должен с погрешностью

не более ±0, 1 мм совпадать с плоскостью

углового отражателя.

3. Линию, проходящую

через проекцию точки пересечения угловых

отражателей перпендикулярно поверхности

Б, гравировать; отклонение линия

гравировки от заданного положения не более

±0, 1 мм.

Значение частоты упругих

колебаний /, длины волны }, t и

длительности импульса т вычисляют по

формулам:

/=СЛ,

Гц;

4tg(q>/2)Al

А,—__,-------------. мм;

'

Kl+784/Lg'

т_ 4 tg(tp/2)xmax

c

.С,/1+784/1» '

где Ct

—измеренное значение окорости

распространения сдвиговой волны в

материале образца, мм/с; при невозможности

измерить значение Ct принимают Ct

=3260-103 мм/с;

Ф —• истинное

значение угла ф , град.;

*тах—максимальное

расстояние от линии, проходящей через

проекцию точки пересечения угловых

отражателей, до линии, проходящей

перпендикулярно поверхности Б через

середину (точку ввода луча)

преобразователя, установленного в

положение, при котором еще задний фронт

первого эхо-сигнала пересекается с

передним фронтом второго эхоч:игнала от

угловых отражателей на уровне линии

развертки, мм;

Ах — среднее значение

расстояний между соседними положениями

преобразователя, при которых провал между

двумя эхо-аигналами, наблюдаемыми на экране

электронно-лучевой трубки, максимален,

мм;

Z-o — расстояние от проекции углового

отражателя на рабочую поверхность образца

до точки выхода при установке

преобразователя в положение, при котором

амплитуда эхо-сигнала от отражателя

максимальна.

Стр. 22 ГОСТ

18576—85

ПРИЛОЖЕНИЕ 4

Обязательное

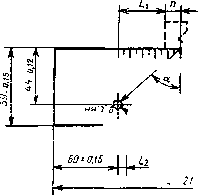

Стандартный образец

С0-2Р

Rz20.

Vl'I'N'l1

ТТЛ

L.mh О W 20 ЗОЛО 50 ВО 70 ВО 90 100 110 120 130

ПО

a ai oi аь as ao ol од os 001

\Гь1 I

I I . I ......1.1

Примечания:

1.Материал: сталь

марки М76 по ГОСТ 24182—80. Допускается

заготовку для образца вырезать из головки

рельса Р 65 по ГОСТ 24182—80.

2.Миллиметровые

шкалы гравировать или наклеивать; нуль шкал

должен с погрешностью не более ±0, 1 .мм

совпадать с осью, проходящей через центр

отверстия диаметром 6 Л7 нормально к

рабочим поверхностям образца.

Положение

точки выхода луча определяют по

соотношению:

«=0, 521.!—1.52L,.

Значение, угла

а ввода ультразвуковых колебаний

рассчитывают по выражению:

tga=0, 034

(.L1-L2),

где Lb L2 —

расстояния от проекции центра отверстия

диаметром 6 Л на рабочие поверхности

образца до передней грани преобразователя

в положения, соответствующем максимальной

амплитуде эхо-оигнала от указанного

отверстия.